Es ist nicht das erste Mal, dass Alexander Gerfer, CTO von Würth Elektronik eiSos, ein Nachhaltigkeitsprojekt vorstellt. Der studierte Elektrotechniker wuchs auf einem landwirtschaftlichen Betrieb auf und gesteht, ihn habe „das Thema nie ganz losgelassen“.

So präsentiert er Jahr für Jahr auf dem DLD-Kongress in München Kooperationen mit Startups, die auf Elektronikkomponenten seines Unternehmens setzen. Zum Beispiel Ernteroboter, die den Reifegrad von Erdbeeren eindeutig bestimmen. Oder essbare Spirulina-Mikroalgen, die dank ausgeklügelter Lichttechnik effizienter wachsen. Im Jahr 2025 ist es das Net-Zero-Gewächshaus, das Alexander Gerfer und Ryan Archer, CEO von Horizon Growers, vorstellen. Ein wichtiges Puzzleteil dieser Idee ist die Breeding Station, die von Würth Elektronik in Kooperation mit Bürkert Fluid Control Systems entwickelt wurde (siehe Bild unten).

All3DP: Würth Elektronik bietet ein umfangreiches Sortiment an elektronischen und elektromechanischen Bauelementen an. Welche Rolle spielt dabei die „Produktion on Demand“?

Alexander Gerfer: Würth Elektronik experimentiert seit Jahren mit additiven Fertigungsmethoden. So wird beispielsweise unser SMD-Ferrit seit langem in einer 3D-Technologie hergestellt.

Bei der Würth Elektronik eiSos sehen wir – zumindest theoretisch – große Vorteile in additiver Fertigung. Im Idealfall müsste man nur produzieren, was gebraucht wird; könnte vor Ort produzieren, also wo es gebraucht wird; und nur in der Menge, die wirklich benötigt wird. Die Grundidee ist also, Rohstoffe und Maschinen zur Verfügung zu stellen, anstatt fertige Bauteile in großen Mengen mit hohem Energieaufwand zu produzieren und zu lagern, die der Kunde vielleicht gar nicht kauft.

Eine – vielleicht zu visionäre – Grundidee wäre, dass alle unsere Bauteile 3D-gedruckt werden können. Sind wir in unserer Branche schon so weit? Leider noch nicht.

Bieten Sie bereits Bauteile an, die on Demand 3D gedruckt werden?

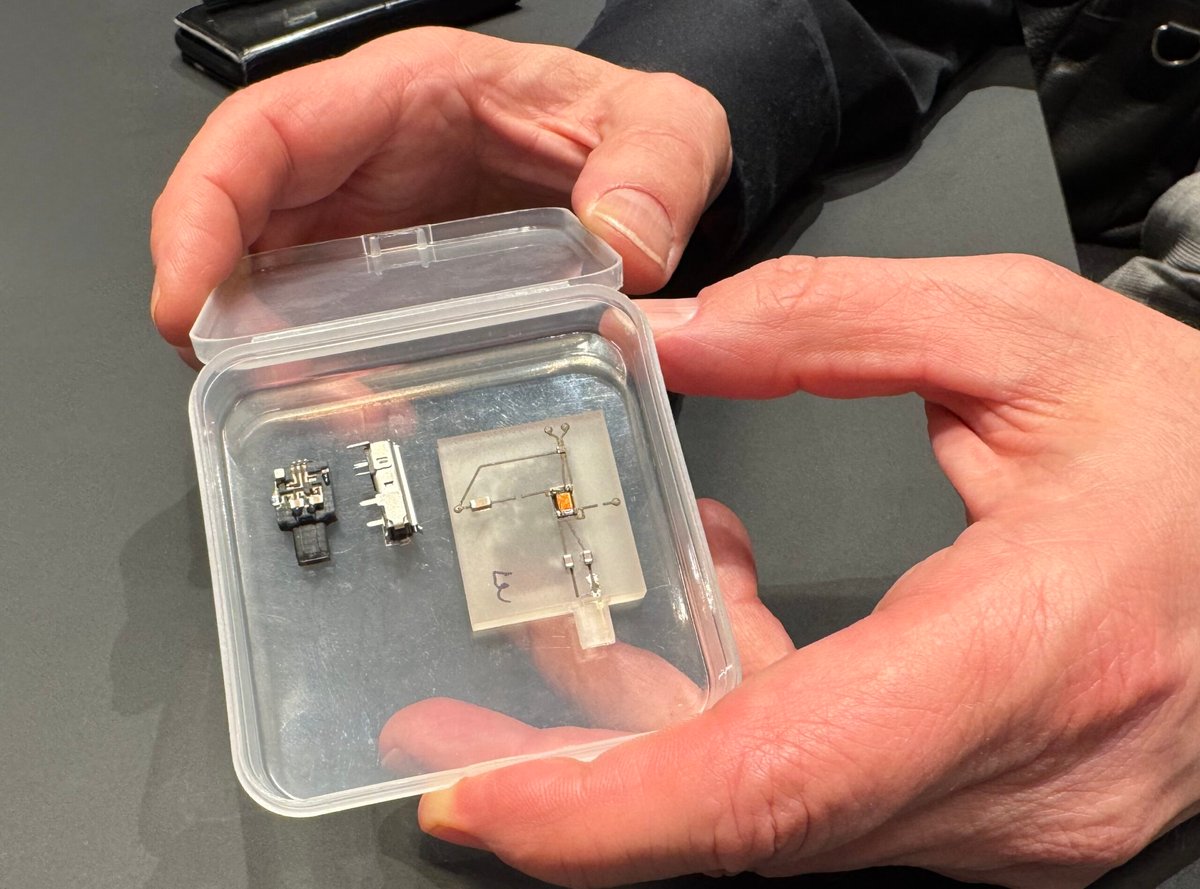

Wenn Start-ups mit guten Ideen auf uns zukommen, zum Beispiel für spezielle Gehäuseformen, arbeiten wir gerne mit ihnen zusammen. Hier haben wir eine Single-Pair-Ethernet-Komponente additiv gefertigt: Dieser Stecker wurde für das Forschungsprojekt Ampere entwickelt und 3D-gedruckt.

Hier haben wir mehrere Bauelemente in ein kleines Gehäuse gepackt, so dass ich mir als Kunde keine Gedanken machen muss, wo ich zusätzliche Komponenten wie zum Beispiel Filter unterbringe. Wenn ich die Komponenten geschickt ins Trägermaterial integriere, brauche ich sehr viel weniger Fläche und Volumen. Für uns hat diese Fertigungsmethode den Vorteil, dass wir schnell agieren und anpassen können – ideal als Showcase für Kunden, die schnelle Designänderungen wünschen.

Ein weiterer Vorteil: Wir können schnell und kostengünstig Mustermengen herstellen, ohne auf das Tooling warten zu müssen. Denn Tooling bedeutet Aufwand und Kosten, die zwischen 60.000 und 80.000 Euro liegen können. Das ist nicht sehr effizient, wenn ich noch nicht weiß, wo die Akzeptanz beim Kunden liegt. Mit dem 3D-Druck kann ich Muster herstellen und schnell bei Bedarf die Geometrie ändern. Das macht die Technik für uns so interessant.

Ist additive Fertigung für ihr Unternehmen denn bereits finanziell lohnenswert?

Elektronische Bauteile stehen – freundlich ausgedrückt – unter Preisdruck. Der Kunde schaut auf die Kosten und nicht auf Effizienz und Langlebigkeit. Niemand zahlt 30 Euro für ein Steckernetzteil. Ein Import aus China kann den Preis unterbieten, bietet dann aber weniger Qualität und Langlebigkeit.

Natürlich hat die Integration von 3D-Druck mit dem Preis zu tun. Einige Komponenten, wie z.B. Switch Mode Power Supply Transformer, werden heute noch weitgehend von Hand gefertigt, abhängig von der Losgröße. Für einen Hersteller stellt sich die Frage, ob sich das bei hohen Stückzahlen noch lohnt. Auch hier wäre das Idealbild, wenn ich um einen solchen Ferritkern eine Kunststoffisolationsschicht und dann eine hochleitende Kupferwicklung drucken könnte. Wenn das darstellbar wäre, wäre das ideal.

Wo sehen Sie noch Chancen auf bessere Integration?

Da hilft es, dass man heute in der Schaltreglertechnik viel weniger Basisinduktivität braucht. Das heißt, ich brauche weniger Lagen und kann entsprechend Komponenten verheiraten. Der Grafikkartenhersteller Nvidia zum Beispiel hat neue Wege gefunden, seine AI-Prozessoren mit wenig Verlusten hochenergetisch zu versorgen, und zwar nahe am Prozessor. Das erfordert völlig neue Technologien in der Spulenherstellung. Gerade moderne Prozessoren, die KI unterstützen, brauchen dann neue Power-Management-Lösungen.

Wir haben bereits eine Methodik mit speziellen Spulen entwickelt, die in die richtige Richtung weist. Vieles davon ist in der Erprobung. Hier kann uns der 3D-Druck helfen, denn es ist extrem kostenintensiv, solche Werkzeuge zu bauen. So kann ich im Prototypenbau schneller iterieren, testen und bei kleinen Problemen nachjustieren. Die große Frage wird sein, ob das in hohen Losgrößen produzierbar ist, und auch zu konkurrenzfähigen Preisen.

Wenn Sie sich etwas von der 3D-Druckindustrie wünschen dürften, was wäre das?

Da fällt mir Einiges ein. Erstmal müssten die Hardwarekosten sinken – da spricht der Einkäufer in mir. Hybride Prints mit chemischen Substanzen wären ein großer Schritt nach vorne. Und wenn wir mehrerer Arbeitschritte wie bonden, lasern und drucken gleichzeitig abbilden können, würde das etwas bewegen. Aber ich glaube, da wünsche mir noch zu viel.

Titelbild: Source: Philipp Guelland for DLD / Hubert Burda Media

Lizenz: Der Text von "Digitale Fertigung neu gedacht: Wo steht On-Demand-Produktion in der Elektronikindustrie?" von All3DP Pro unterliegt der Creative Commons Attribution 4.0 International License.