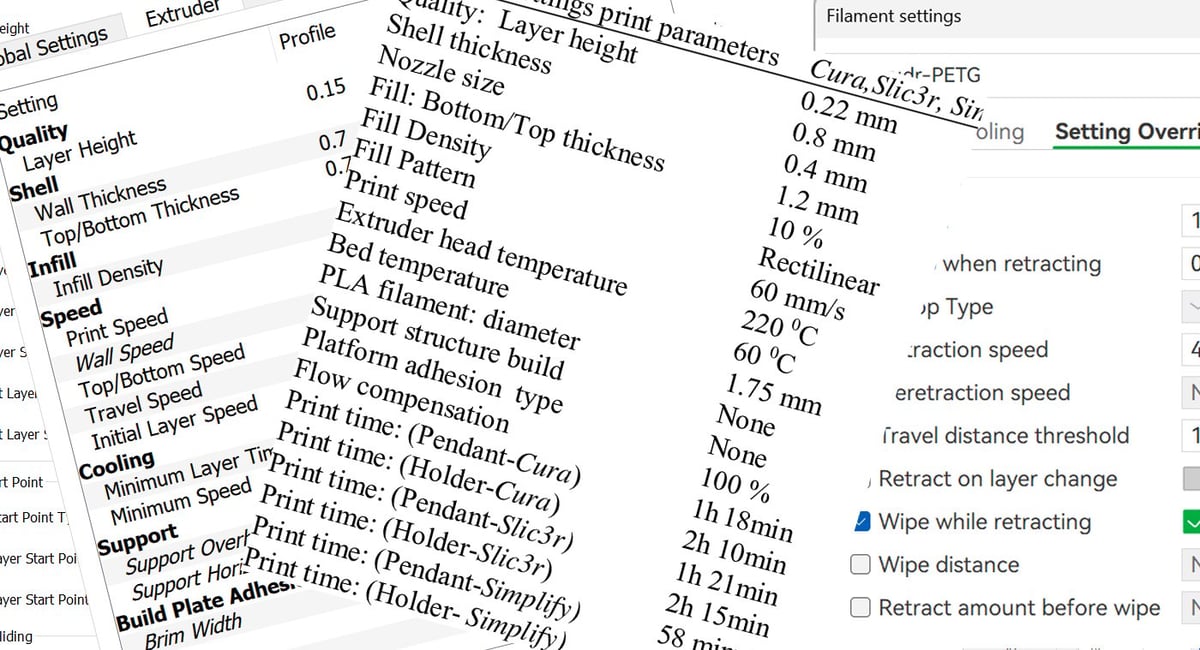

Ein Teil des anfänglichen Reizes von 3D-Druck als Hobby bestand darin, dass man mit Dutzenden von Software- und Hardware-Einstellungen herumspielen konnte, die Einfluss auf das endgültige Druckerzeugnis haben. Später wollten die Leute, vor allem Profis, per Knopfdruck ein Teil erhalten und sich nicht um Feinheiten wie Schichthöhe, Füllung, Geschwindigkeit, Temperatur, Durchflussmenge und das die breite Auswahl an einstellbaren Druckparametern kümmern müssen.

Heute stehen wir vielleicht schon an der Schwelle zum nächsten Schritt: künstliche Intelligenz, die 3D-drucken kann, dabei dazulernt und dann noch besser 3D-druckt.

Derzeit laufen unzählige Forschungsprojekte, aber eines, das kürzlich in der Zeitschrift Advanced Materials Technologies veröffentlicht wurde, zeigt, wie ein Algorithmus gelernt hat, die beste Version eines 3D-gedruckten anatomischen Modells zu identifizieren, indem er 60 kontinuierlich verbesserte Versionen ausdruckte.

Diese Studie von der Washington State University könnte die nahtlosere Nutzung von 3D-Druck für komplexe Designs zur Folge haben. Was diese Studie jedoch von anderen KI-Anwendungen für 3D-Druck unterscheidet, ist die Tatsache, dass sie bestimmte Parameter für optimale Druckergebnisse ausgleichen kann, anstatt sich nur auf einen Aspekt wie Geometrie, Fehler oder Geschwindigkeit zu konzentrieren.

„Trotz der raschen Entwicklung neuer Anwendungen für den 3D-Druck ist die Auswahl geeigneter Parameter für den 3D-Druck nach wie vor ein arbeitsintensiver und ineffizienter Prozess“, heißt es in dem Bericht.

Die Trial-and-Error-Methode bei der Entwicklung von Druckparametern ist aufwendig, während die Bewertung verschiedener 3D-Druck-Designkonfigurationen im Bereich des computergestützten Designs in der Regel komplexe, oft teure Simulationssoftware und Berechnungen erfordert. Zum Nachweis der mechanischen Eigenschaften der 3D-gedruckten Endprodukte, einschließlich Porosität und Streckgrenze, kann dann ein langwieriges Prüfverfahren im Labor erforderlich sein. Außerdem variieren die idealen Einstellungen je nach gewünschter Leistung, egal ob es sich um einen detailreichen Prototyp oder ein finales Motorteil handelt.

Der neue Algorithmus, so die Forscher der Washington State University, hat das Potenzial, zahlreiche Aspekte bei der Entwicklung und Produktion von Druckteilen zu berücksichtigen.

„Bestehende Methoden zur Optimierung von 3D-Druckparametern … beschränken sich oft auf die Optimierung der Gesamtleistung des Drucks oder auf einen bestimmten Aspekt der Druckqualität“, heißt es in dem Bericht weiter. „Diese Methoden stützen sich in erster Linie auf experimentelle Daten aus früheren 3D-Druckkonfigurationen und neigen dazu, Schwankungen in der Druckqualität zu übersehen, die auf unterschiedliche Druckverfahren, Materialtypen und Objektgeometrien zurückzuführen sind, da sie sich nur auf einen dieser Aspekte konzentrieren.“

So stellen die Forscher beispielsweise fest, dass die Daten aus den 3D-Druckkonfigurationen für einen kubischen Körper nicht ohne Weiteres auf den 3D-Druck eines kugelförmigen Körpers übertragen werden können, da sich die Einstellungen der Druckparameter erheblich unterscheiden. Folglich besteht Bedarf an einem universellen Algorithmus, der in der Lage ist, die optimalen 3D-Druckeinstellungen zu ermitteln, um die bestmögliche Qualität der gedruckten Objekte zu erzielen, unabhängig von der verwendeten Druckart, dem Material oder der Form.

Aktuelle Programme auf Basis maschinellem Lernens für den 3D-Druck arbeiten mit einem Algorithmus zur Optimierung eines einzelnen Ziels für bestimmte Parameter wie Geometrie oder Porosität. So beeinträchtigt zum Beispiel eine Reihe von Druckeingaben zur Optimierung der Geschwindigkeit die Geometrie, da jede Eigenschaft indirekt die andere beeinflusst.

Die Studie der Washington State University hingegen nutzt KI, um mehrere Eingabe- und Ausgabekriterien für die Optimierung des 3D-Druckprozesses zu berücksichtigen. Die Forscher konzentrierten sich auf eine Art des maschinellen Lernens namens Bayes’sche Optimierung (BO) und entwickelten eine Methode, die die Visualisierung von Kompromissen zwischen den einzelnen Druckinputs in Bezug auf die Ausgabeziele ermöglicht. Das Ergebnis war, dass sich die Werte in allen benannten Ausgabebereichen mit zunehmender Wiederholung verbesserten.

Auch wenn das Ziel der Studie darin bestand, die optimale Konfiguration speziell für prä-operative Organmodelle zu bestimmen, so ist der Algorithmus nach Ansicht der Forscher durchaus universell einsetzbar und „kann an verschiedene Materialien angepasst werden und ohne umfangreiche Änderungen am Kernalgorithmus auch in anderen Fachgebieten zu Ergebnissen führen“.

Die Entwicklung eines universellen Algorithmus für maschinelles Lernen, der in der Lage ist, schnell die optimalen 3D-Druckeinstellungen zu ermitteln, wird zweifellos Zeit und Kosten bei der Herstellung sparen, die Arbeitsintensität verringern und die Qualität der 3D-gedruckten Objekte verbessern.

Natürlich sind wir noch nicht ganz so weit, aber sobald dies der Fall ist, wird die additive Fertigungsindustrie sicherlich einem tiefgreifendem Wandel unterzogen.

Lizenz: Der Text von "KI-Algorithmen ersetzen künftig sämtliche 3D-Druckereinstellungen" von All3DP Pro unterliegt der Creative Commons Attribution 4.0 International License.