Si les imprimantes de bureau à dépôt de fil fondu (FFF) sont souvent la solution idéale pour créer rapidement des prototypes fonctionnels, les machines SLA, qui exploitent la technologie de stéréolithographie, conviendront mieux à qui recherche précision, biocompatibilité, coulabilité, et moult autres critères où le FFF s’avère insuffisant. Avec sa nouvelle technologie SLA et son vaste choix de matériaux, la Form 3 de Formlabs innove en proposant une impression 3D de bureau toujours plus rapide et polyvalente.

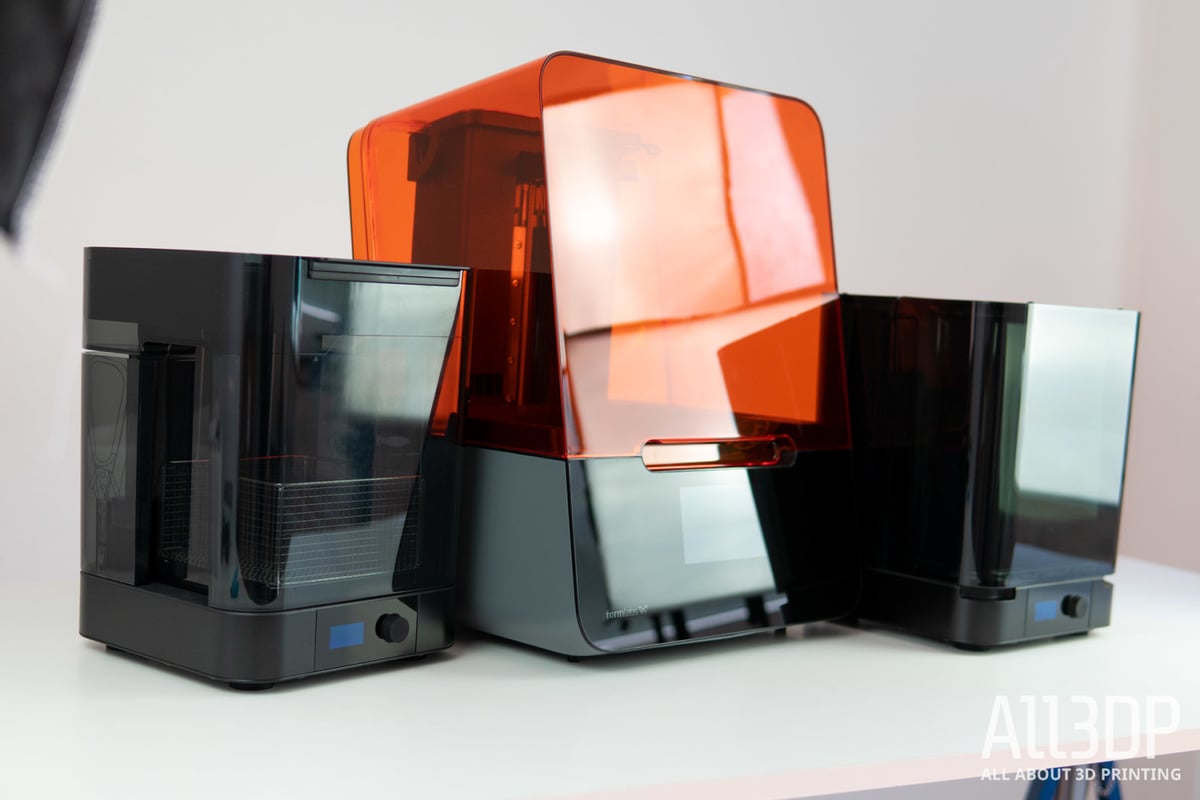

Après les premières annonces à son sujet au printemps 2019, la Form 3 est arrivée chez les premiers utilisateurs au cours de l’été. Formlabs en a aussi aimablement fait parvenir un exemplaire, accompagné de ses modules de post-traitement, dans les bureaux d’All3DP. Il ne nous restait plus qu’à la tester !

Découvrez ci-dessous notre avis sur la Form 3 de Formlabs et notre verdict final.

Verdict

Avantages

- Niveau productivité, c’est une stakhanoviste en puissance

- Tous ses éléments ont été pensés intelligemment

- Imprimante ultra autonome : une qualité en général excellente, même sans réglage spécial

Inconvénients

- Nous avons rapidement rencontré des problèmes de poussière à l’intérieur du module laser

- Les cartouches de résine se vident assez vite

- La machine n’a pas de bouton d’arrêt

Avec son armada de capteurs et de process et son logiciel qui redéfinit totalement l’impression 3D telle qu’on la connaît, la Form 3 de Formlabs est la machine la plus facile à utiliser et la plus fiable que nous ayons jamais utilisée jusqu’à présent.

Haute précision, petite série, prototypage express… La Form 3 répond à tous vos besoins.

Pour un peu plus de contexte

Formlabs, entreprise implantée dans le Massachussetts, a fait ses débuts, à l’état de projet, sur la plateforme Kickstarter. Depuis, elle s’est imposée comme une marque incontournable grâce à ses imprimantes de bureau fiables, à sa qualité constante, et ses prix raisonnables.

Dès le départ, l’entreprise a cherché à démocratiser la technologie SLA en proposant un système facile à utiliser et assez compact pour se poser sur un bureau. C’est sur ses deux promesses qu’elle a basé la campagne Kickstarter de sa première imprimante, la Form 1, qui a rencontré un succès immédiat. Une campagne ultra pertinente à l’époque, dans la mesure où elle répondait à une demande croissante pour des imprimantes de bureau SLA abordables. Preuve de son succès, Formlabs s’est aussi développé en Europe et en Asie, et a même rejoint le club des « licornes » les startups valorisées à plus d’un milliard de dollars.

La Form 2, lancée en 2015, a introduit un certain nombre d’innovations, notamment l’abandon de la manipulation manuelle de la résine au profit d’un système de cartouches automatiques beaucoup plus propre. Une offre plus raffinée, et mieux adaptée à une utilisation professionnelle.

Et aujourd’hui, alors que la Form 2 s’apprêtait à fêter ses cinq ans de règne (quasiment) incontesté sur le marché des imprimantes faciles et agréables à utiliser, l’entreprise a jugé bon de la retirer doucement de la circulation en faveur de sa petite dernière, la Form 3.

Avec son approche inédite de la gestion du procédé SLA, qui promet d’améliorer la précision, la vitesse et la reproductibilité tout en limitant le post-traitement, la Form 3 représente un véritable bond en avant. Le laser, aux fondations mêmes de la technologie SLA, est ici exploité d’une manière radicalement différente, un petit exploit en soi.

Et voilà pour le cours d’histoire ! Passons au chapitre suivant pour aborder l’imprimante en elle-même.

La technologie

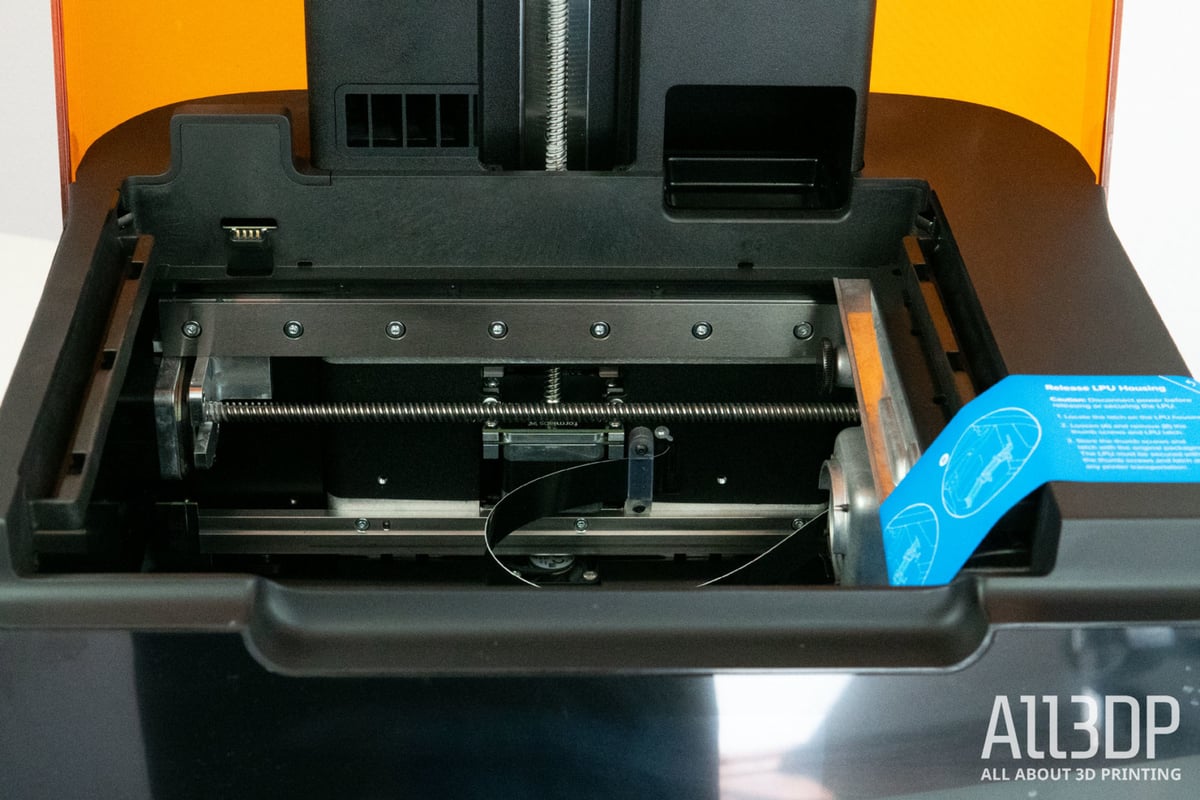

Pour la Form 3, Formlabs a développé un tout nouveau système d’impression exclusif qui se distingue, d’une part, par son unité de traitement de la lumière (LPU) et d’autre part, par la manière dont cette dernière est intégrée dans la machine.

Les imprimantes SLA classiques disposent généralement d’un laser stationnaire, dont le faisceau, qui trace le modèle dans la résine, est dirigé par deux galvanomètres à miroir. Mais la Low Force Stereolithography (LFS), exploitée par la Form 3, va beaucoup plus loin : le faisceau laser se réfléchit à travers un galvanomètre simple (sur l’axe Y), un miroir, et un miroir parabolique, tout en déplaçant le module laser en avant et arrière sur l’axe X.

La vidéo ci-dessous illustre parfaitement ce procédé :

Pourquoi imposer un tel parcours au faisceau laser ? Il s’agit de s’assurer qu’il peut atteindre la résine perpendiculairement à n’importe quel point du plateau d’impression. Cette technique permet de garantir la modularité de vos impressions (que nous verrons en action sur la Form 3L à double LPU, qui devrait sortir à la fin de l’année) et une qualité bord à bord constante.

La LPU se déplace le long d’une vis-mère entraînée par un moteur pas-à-pas qui, judicieusement, amortit les vibrations. On pourrait penser que ces nouveaux éléments mobiles provoquent des perturbations à la surface de l’impression, à cause des vibrations, mais nous n’en avons pas vu trace lors de nos essais.

Une machine exhaustive

Pour compléter le nouveau processus d’impression porté par la LPU, la Form 3 dispose d’une multitude de capteurs de contrôle d’impression, conçus pour microgérer chaque aspect d’un projet. Que ce soit sur l’ordinateur appairé à l’imprimante ou bien sur le grand écran tactile couleur de la machine elle-même, vous pouvez embrasser toutes les données d’un regard : la cartouche en cours d’utilisation, le bac de résine et la quantité de matériau utilisé pour un projet donné, le temps d’impression total, la résolution et le nombre de couches, un historique complet de vos impressions (ainsi que le nombre de projets réussis, ou, le cas échéant, d’échecs, qui s’élève à zéro dans notre cas)… tout cela disponible sur un genre de tableau de bord type diagramme de Gantt. Sont bien sûr également indiqués le nom du propriétaire de l’imprimante et l’identifiant de la machine (utile lorsque plusieurs appareils Formlabs sont connectés au même réseau).

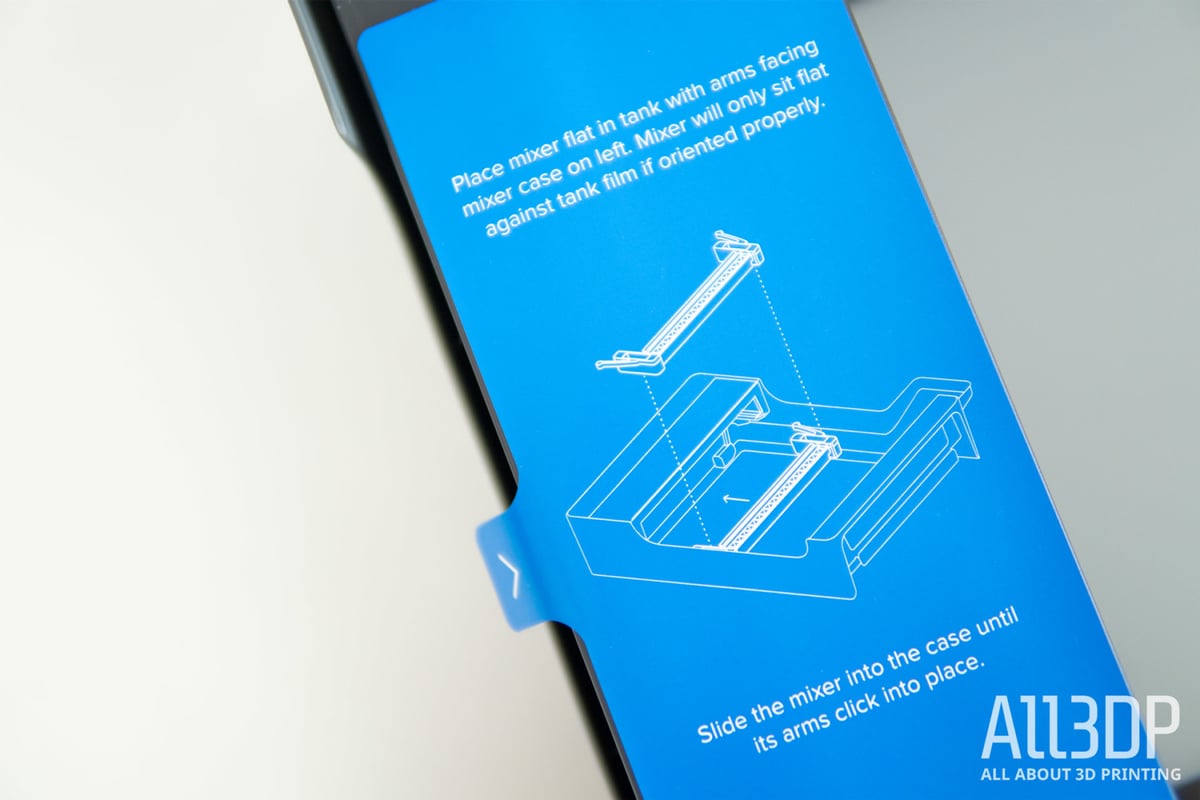

Et pour compléter le tout, la Form 3 s’accompagne de nombreux systèmes automatisés, tels que son processus de nivellement (dans ses mouvements d’avant en arrière sur l’axe X, la LPU presse le film flexible de la cuve de résine jusqu’à rencontrer la plaque d’impression) ou encore le remplissage automatique de la cuve à partir de cartouches de résine fermées. Ces dernières peuvent même être mélangées automatiquement avant l’impression.

La Form 3 affiche un volume d’impression de 145 x 145 x 185 mm, pas loin des dimensions offertes par la Form 2, dont l’axe Z offre toutefois moins de marge de manœuvre. Ceci présente un avantage : les plaques d’impression des deux imprimantes sont compatibles.

Objectif rendement

Dans l’ensemble, Formlabs propose une expérience sophistiquée, clairement pensée pour passer le moins de temps possible sur l’imprimante, au profit d’un workflow mieux maîtrisé et d’une impression sans encombre. Pour les critiques que nous sommes, il est assez paradoxal de tester une machine conçue, selon toute vraisemblance, pour éviter au maximum les interactions directes. Mais cette approche très autonome ravira sans doute les ingénieurs ou les professionnels d’entreprise.

Grâce à la Form 3 et ses modules Form Wash et Form Cure, il serait quasiment possible de gérer une impression complète d’une seule main, de la préparation au post-traitement ! On ne vous conseille pas d’essayer, au risque de renverser de la résine, ce qui ne fait jamais plaisir… Mais il est vrai qu’entre le déverrouillage ultra facile de la plaque d’impression et le fonctionnement tout aussi simple des modules de nettoyage et de durcissement, sans oublier le décollage des impressions facilité par les outils sur mesure de Formlabs, l’opérateur de la machine n’a plus qu’un rôle minimal à jouer.

Difficile de comparer la manière dont nous travaillons chez All3DP, c’est-à-dire un seul testeur et une seule machine sur le réseau, et celle d’un environnement susceptible de produire de multiples pièces au fil de différentes étapes de collaboration. Mais on ne prend pas trop de risque en avançant que la Form 3 s’en sortirait très bien dans ce genre de contexte. Elle est en effet dotée de tous les outils de supervision et de gestion de ressources nécessaires, en plus d’offrir une expérience techniquement supérieure, tant en termes d’ergonomie que de qualité d’impression (la plupart du temps).

Mais il y a un mais

Mais la Form 3 n’est pas non plus infaillible. Au cours de nos essais, nous avons dû à plusieurs reprises contacter le support technique de Formlabs pour comprendre l’apparition (quoi que peu fréquente) de parasites sur nos impressions, due à deux causes possibles : soit un souci avec les cuves de résine jetables de la Form 3, soit de la poussière présente sur la vitre en verre de la LPU. Dans les deux cas, c’est problématique…

Les cuves de résine sont des consommables, pas de surprise à ce niveau-là. La couche de protection flexible, élément clé de la Low Force Stereolithography, peut finir par s’user à force de subir les mouvements mécaniques liés au remplissage ou au mélange. Sa durée de vie est donc limitée, c’est prévisible. Mais dans notre cas, le problème est apparu après seulement quelques utilisations : une empreinte très claire sur nos impressions, sur toute la longueur du plateau. Cela nous est arrivé deux fois, et pour deux raisons différentes.

Avec l’aide de Formlabs, nous sommes vite arrivés à la conclusion que la première occurrence de notre problème venait d’un souci avec la cuve de résine. Il a suffi de la changer pour régler la question. La deuxième fois, ce sont de gros grains de poussière qui ont trouvé leur chemin à l’intérieur de la LPU, avant de se déposer sur la face inférieure de sa vitre.

Dans ce cas précis, la solution s’avère plus complexe, car la LPU, lorsqu’elle n’est pas en fonctionnement, se retire hors de la vue, à la base de l’imprimante. On en veut pour preuve que la seule fois où nous avons pu voir la vitre de la LPU exposée pendant nos essais, c’était lorsque nous avons simulé un remplacement afin de vérifier la présence de poussière et, dans un second temps, de l’enlever.

La poussière et les particules qui bloquent le parcours de la lumière représentent un problème courant dans l’impression résine, c’est incontournable. Seules les machines utilisées dans des salles blanches ou celles, bien plus coûteuses, qui disposent de systèmes de nettoyage dédiés, peuvent se vanter d’y échapper. Pour autant, c’est un peu déconcertant d’être confronté à ce problème si peu de temps après avoir étrenné la Form 3, surtout compte tenu de la position assez protégée de la LPU lorsqu’elle est inutilisée, et de son design fermé.

À ce qu’il paraît, il y aurait aujourd’hui environ 1 000 imprimantes Form 3 dans la nature, mais nous n’avons trouvé que peu ou pas de discussions en ligne concernant le problème de poussière dans la LPU, en tout cas rien indiquant qu’il s’agisse d’un problème courant. Suite au lancement en douceur de la Form 3, on en conclut que Formlabs reste à l’écoute et a à cœur de régler rapidement les problèmes.

Service après-vente

L’imprimante n’en est encore qu’à ses débuts pour l’instant. D’ailleurs, à l’heure où nous publions cet article, l’entreprise est encore en train de préparer les manuels d’entretien destinés aux utilisateurs (nous avons utilisé la version non définitive d’un guide d’utilisation pour résoudre notre problème de poussière sur la LPU, et nous avons trouvé le processus proposé rapide et efficace).

Nous ne sommes finalement pas mécontents d’avoir rencontré quelques soucis avec la Form 3. Sur une machine aussi sophistiquée, cela s’avère somme toute assez instructif : nous avons pu en apprendre plus sur son fonctionnement, mais aussi sur l’entreprise et son service client.

Comme nous l’avons déjà évoqué, les rares e-mails échangés avec le service client de Formlabs (une équipe qui aide également les développeurs à proposer des machines vraiment opérationnelles) nous ont permis de trouver des solutions efficaces et de recevoir rapidement des pièces de rechange. Pour obtenir un tel niveau de service client, il faut souscrire au forfait Pro Service Plan, en option (mais compris dans le pack complet de la Form 3). Mais selon nous, Formlabs est à même de vous fournir un diagnostic rapide et un support pertinent quoi qu’il en soit.

La modularité est le maître mot de la Form 3, mais elle aussi été conçue en gardant son entretien à l’esprit, comme nous avons pu le constater de première main lors de nos échanges avec l’équipe du service après-vente. Ainsi, même s’il n’existe pour l’instant que peu de documentation pour la maintenance de la Form 3, vous pouvez compter sur l’équipe de support technique en cas de besoin.

Petites faiblesses

Nous tenons à évoquer ce qui n’est pas tellement un problème en soi, mais plutôt une occasion manquée : il n’est possible de mettre à jour l’imprimante qu’en la reliant à votre ordinateur via un câble USB, et ce, alors même que la Form 3 fonctionne en wifi ! C’est incongru, surtout quand l’on sait à quel point la machine peut être optimale sur d’autres aspects.

Avec un prix de départ de 3 299 €, il est vrai que la Form 3 s’affiche à une somme dérisoire par rapport aux autres machines résine à usage professionnel de dimensions et capacités similaires. Mais d’un autre côté, pour qu’on la considère comme une solution viable pour la production ou pour un secteur spécifique, on pourrait s’attendre à ce que de tels défauts soient rapidement éliminés.

Autre petite faiblesse qui pourrait s’avérer difficile à aplanir : l’absence d’un bouton d’arrêt. La Form 3 a clairement été conçue pour fonctionner quasi en permanence, et nous n’avons constaté aucun problème de ce côté-là durant nos tests, bien au contraire. Mais dans les rares cas où il faut redémarrer l’impression (après une opération de maintenance importante, comme le remplacement de la LPU), il n’est possible de le faire qu’en débranchant le câble d’alimentation, situé à l’arrière de l’appareil. Un peu pénible.

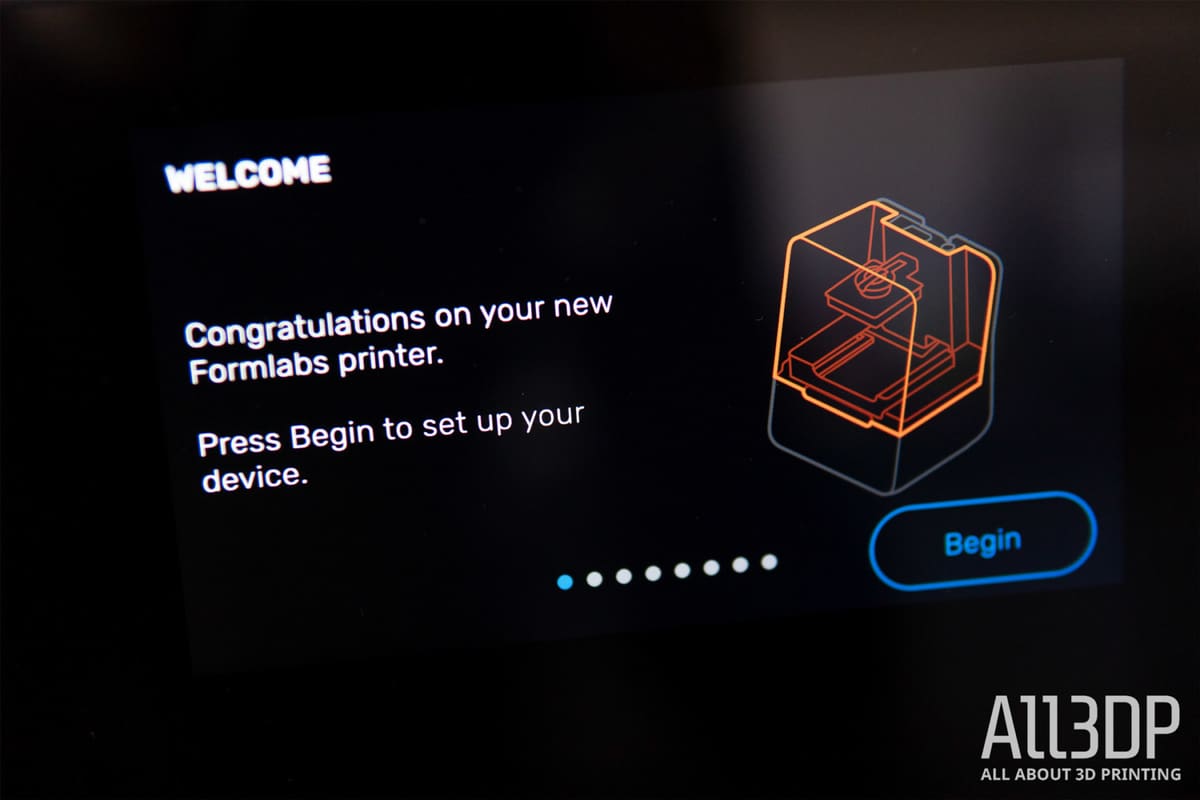

Installation

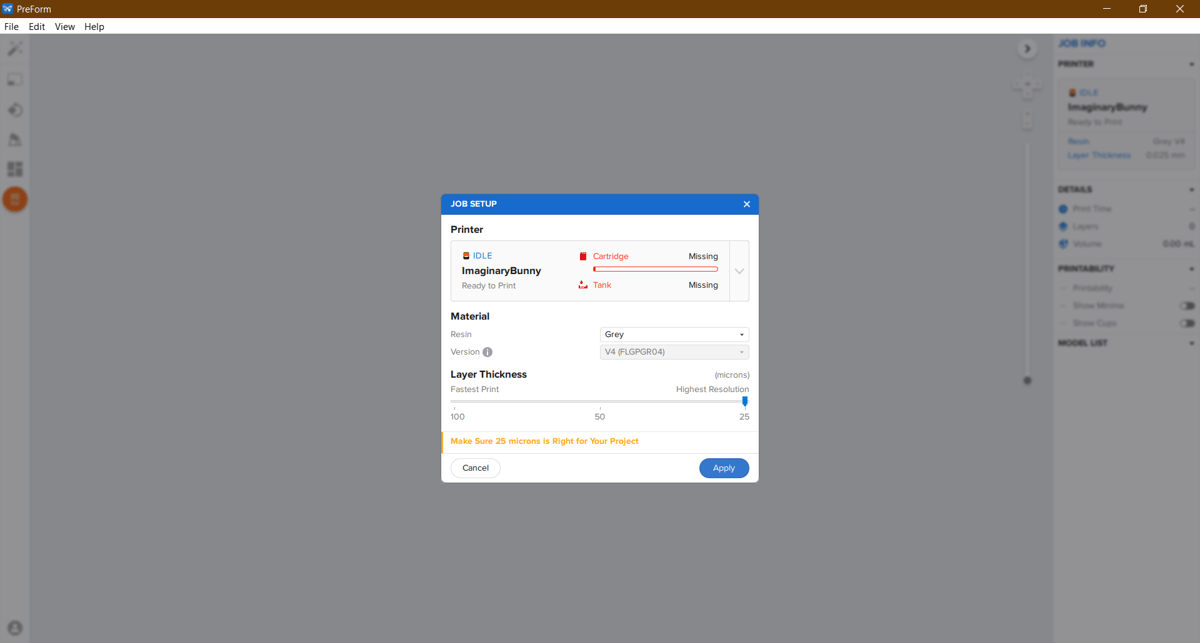

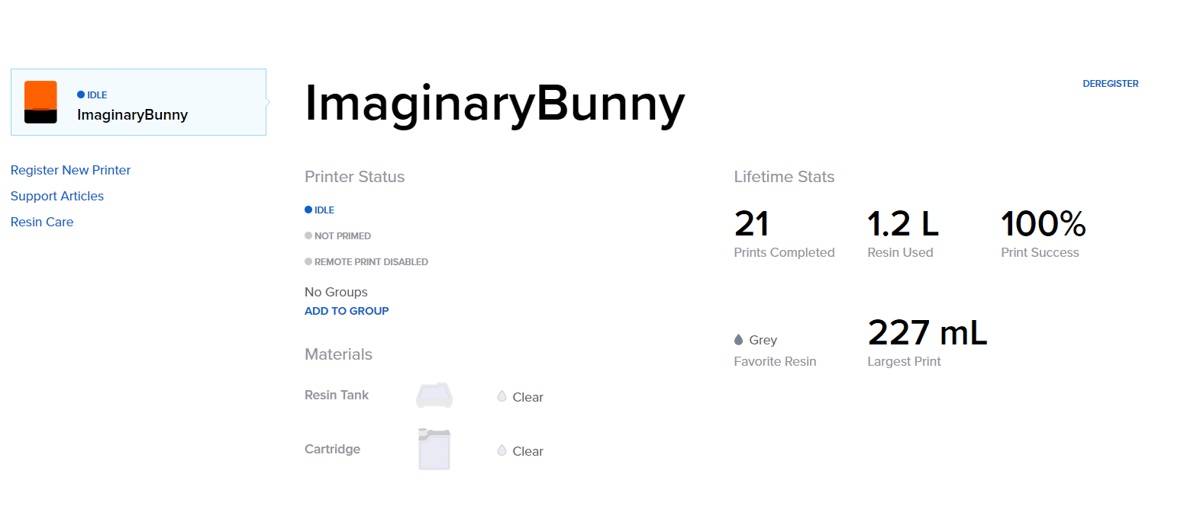

Première étape devenue incontournable lorsqu’on est l’heureux nouveau propriétaire d’un appareil électronique « intelligent » : la saisie du code wifi et la création d’un compte utilisateur (ou la connexion au compte existant). La Form 3 ne déroge pas à cette règle, vous devrez donc commencer par connecter votre imprimante au logiciel PreForm en utilisant l’identifiant trop mignon attribué à chaque machine (nous avons eu droit à « ImaginaryBunny »).

Après une procédure rapide de nivellement, qui consiste à ajuster les quatre pieds sous l’imprimante, vous êtes invité à connecter la machine au réseau.

Une fois que l’imprimante est reliée à votre réseau (un long câble Ethernet est également fourni pour le câblage direct) et que vous avez ouvert un compte sur le site de Formlabs, vous accédez à un tableau de bord en ligne où il est possible de consulter le statut de votre imprimante, son historique de travail, les cartouches de résine actives et les cuves de résine.

À partir de là, vous n’aurez aucun problème pour vous lancer avec la Form 3, un jeu d’enfant !

Les cartouches de résine se glissent à l’arrière de l’imprimante, accessible en passant par-dessus le couvercle supérieur, et la cuve de résine s’enfonce dans la chambre d’impression, dans un bruit sourd satisfaisant. Lors de ces deux opérations, une notification de l’imprimante indique le type de résine et la cuve à laquelle elle est affectée.

Le plateau d’impression se verrouille quant à lui à l’aide du système de loquet à bras caractéristique de Formlabs. Ensuite, on passe sur PreForm pour la configuration et la préparation de l’impression.

PreForm

La préparation et le suivi de l’impression sont assurés par le logiciel propriétaire PreForm de Formlabs, qui a été développé parallèlement à l’offre matérielle de l’entreprise.

Derrière son élégante interface blanche accentuée d’orange et de bleu (qui mériterait un mode en luminosité réduite), PreForm condense le processus de préparation de l’impression à ses composants les plus simples.

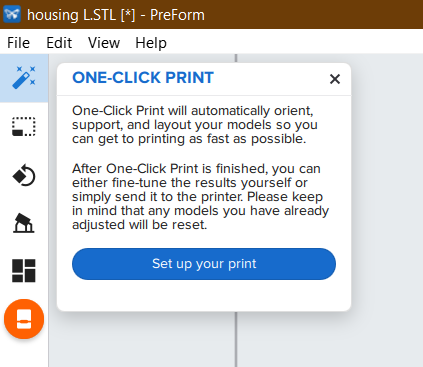

On observe souvent une certaine dualité dans l’impression 3D de bureau : les utilisateurs les plus bricoleurs qui veulent exercer un contrôle sur le processus d’impression, principalement pour s’amuser, s’opposent aux professionnels, qui recherchent une solution efficace à l’utilisation la plus simple possible. Cette deuxième catégorie d’utilisateurs s’impose de plus en plus aujourd’hui, et les principaux fabricants d’imprimantes 3D de bureau suivent le pas en se concentrant sur la rationalisation des flux de travail et l’automatisation, dès que cela s’avère possible. PreForm illustre parfaitement cette tendance avec son option d’impression en un clic (le mode « One-Click Print »).

Après avoir téléchargé un modèle (soit en le faisant glisser sur l’espace de travail de PreForm, soit en utilisant l’explorateur de fichiers de votre ordinateur), il vous suffit de cliquer sur ce bouton pour que PreForm se charge de le positionner, de l’orienter et de lui ajouter des structures de support. Vous n’avez plus ensuite qu’à confirmer les différentes étapes dans la fenêtre de dialogue pour lancer l’impression. C’est donc plutôt une mode d’impression en deux clics, en vérité, mais vous avez compris l’idée.

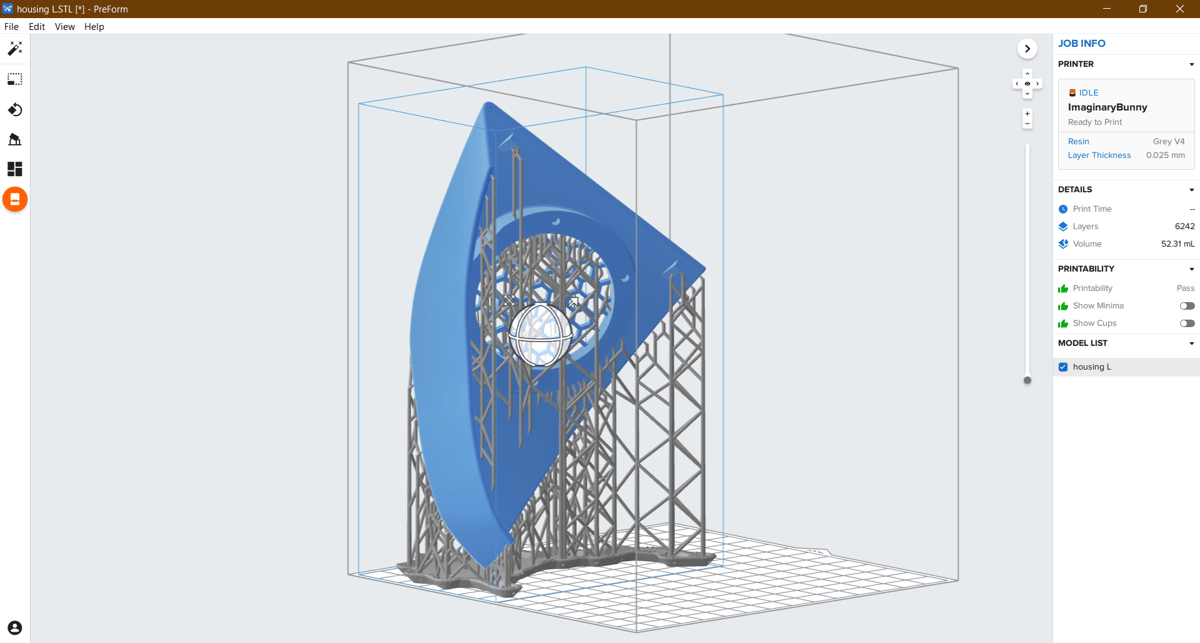

Il est clair que cette solution apporte un réel avantage, en proposant d’imprimer un objet sans trop réfléchir tout en sachant que le résultat sera au rendez-vous. Mais, revers de la médaille, les décisions prises par PreForm en mode One-Click Print sont selon nous un peu trop conventionnelles. On entend par là, par exemple, qu’il va créer plus de supports que nécessaire et éviter d’imprimer entièrement sur le plateau d’impression, ce qui, parfois, peut vous faire gagner du temps, économiser de la résine, et améliorer la qualité de l’impression en surface.

Il serait intéressant d’avoir un peu plus la main sur les différents réglages de cette option, mais cela n’enlève en rien de son utilité.

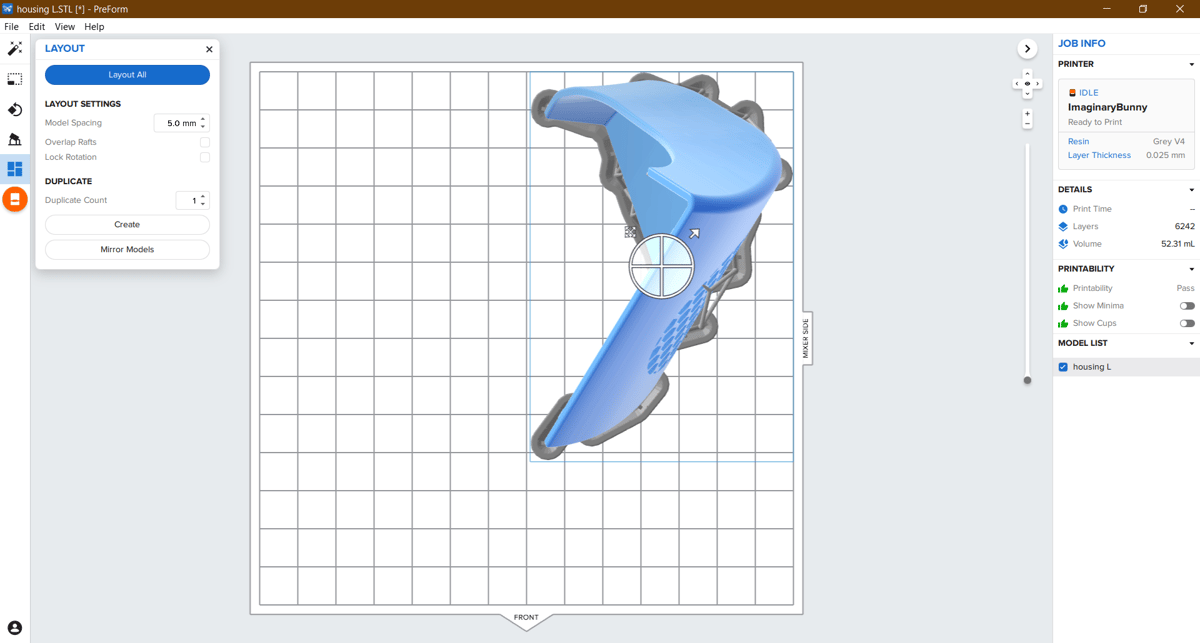

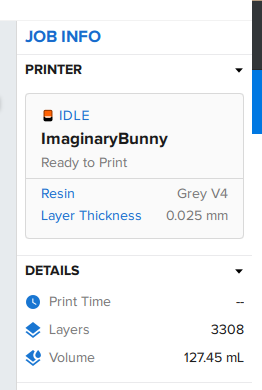

Pour creuser plus en détail et préparer vos impressions vous-même, PreForm vous propose deux zones principales : l’espace de travail, pour configurer la position, l’emplacement, la taille et le support du modèle, et Job Info, un onglet qui propose une estimation du temps de travail, de la quantité de matériaux nécessaire et de la difficulté d’impression (des notifications apparaissent si certaines caractéristiques de votre modèle requièrent votre attention) et une liste des pièces actuellement sur le plateau.

De la même manière que pour les logiciels de retouche photo les plus courants, PreForm propose aussi une sorte de vue en calque qui vous permet de regrouper les modèles et, plus important encore, de les masquer. En théorie, un projet de grande envergure comportant un certain nombre de pièces à imprimer en plusieurs impressions pourrait être contenu dans un seul et même fichier, facilement archivable.

En plus du mode One-Click Print, l’espace de travail de PreFrom offre quatre outils différents pour manipuler votre impression : les fonctions Taille, Orientation, Supports et Disposition. Excepté pour le redimensionnement (pour des raisons évidentes), ces outils peuvent être appliqués de manière automatique par PreForm, mais uniquement si vous le souhaitez. Ces trois options automatiques constituent les éléments principaux du mode One-Click Print.

Cela signifie que, même lorsque vous avez besoin de configurer des structures de support d’une manière particulière pour préserver la surface d’une impression (ce dont le mode One-Click Print ne tient absolument pas compte), il est toujours possible de laisser le logiciel choisir la configuration la plus efficace pour les autres aspects de votre impression.

Pour ce qui est de l’onglet Job Info, il vous permet de consulter directement le statut des imprimantes connectées, leurs opérations en cours, la résine utilisée et le temps d’impression restant, ainsi que d’autres détails et éléments à vérifier avec de lancer l’impression de vos modèles 3D.

Pour ajuster de manière plus précise les réglages dont vous pourriez avoir besoin lors de la préparation d’une impression, PreForm propose la majorité des fonctionnalités essentielles de l’impression 3D SLA. Par contre, assez notable pour le préciser, il n’est pas possible de creuser les modèles larges et denses. Ce procédé est pourtant synonyme de gain de temps et de matériaux, et se révèle très utile lorsque l’on veut imprimer rapidement un modèle trop dense ou des objets artistiques qui n’ont pas de finalité mécanique. Pour creuser vos modèles, Formlabs conseille donc d’utiliser un logiciel tiers, à savoir Meshmixer, d’Autodesk. Une faille mineure dans le workflow de ce qui demeure par ailleurs un très bon programme de préparation d’impression.

Mais pour utiliser et interagir avec la Form 3, tout ne s’arrête pas à PreForm : il existe également un autre outil clé, le tableau de bord Formlabs Dashboard.

Tableau de bord Formlabs Dashboard

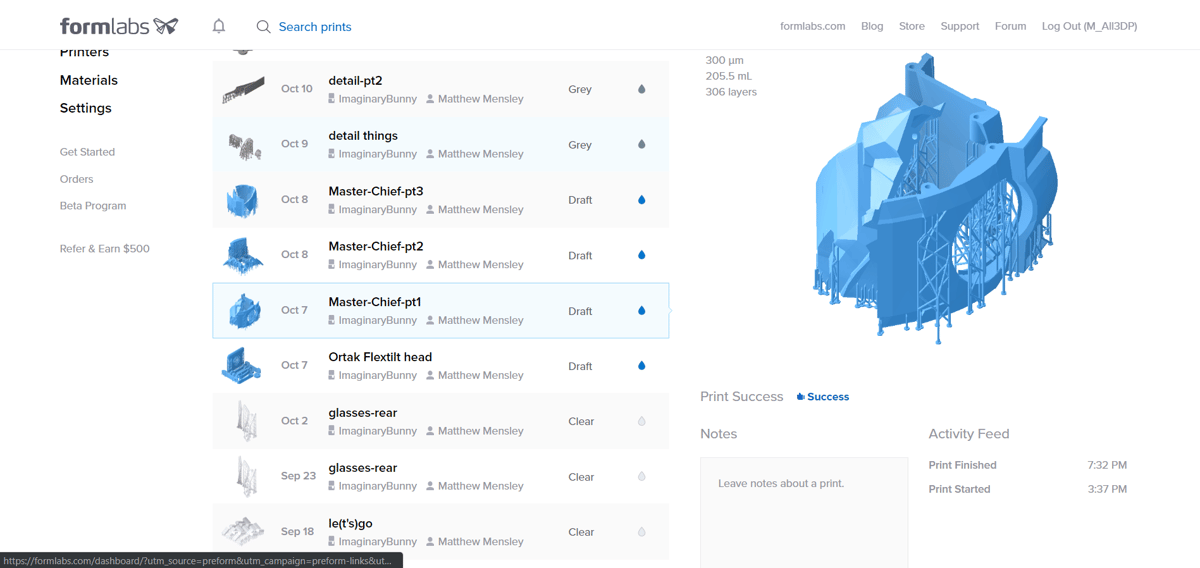

Une fois votre imprimante (ou votre parc d’imprimantes) connectée au réseau et associée à votre compte Formlabs, elle apparaît sur un tableau de bord accessible depuis votre navigateur. Une fois ouvert, vous obtenez une vue d’ensemble de vos machines, avec tous les projets assignés, terminés ou qui ont échoué, ainsi que des informations sur chaque imprimante et les matériaux qu’elle utilise.

Niveau flux de travail, c’est un outil plutôt pratique qui fournit en un clin d’œil toutes les informations dont vous avez besoin dans une fenêtre de navigateur, sans avoir à lancer PreForm. Vous avez aussi accès à un historique des impressions, sous la forme d’un diagramme de Gantt, ce qui vous permet également de connaître le taux de rendement de vos machines. Malheureusement, vous n’avez accès qu’aux trois derniers jours passés, tout au plus. Vous pouvez souscrire à une option permettant de recevoir un rapport mensuel des performances de votre machine, mais il serait sans doute plus utile de pouvoir consulter ce genre d’informations en un coup d’œil.

En définitive, ce tableau de bord est une solution fiable et pratique pour garder un œil sur vos travaux actifs et votre historique d’impression. Et, pour Formlabs, c’est aussi une façon astucieuse de garder la main sur votre consommation de résine. En effet, les cartouches se « vident » (on vous explique plus bas la raison de ces guillemets, dans la section Matériaux) assez vite, et les cuves ont également une durée de vie limitée. Ça tombe bien, Formlabs vous permet d’en recommander directement sur le fameux tableau de bord !

Tout comme l’historique des impressions disponible sur le Dashboard, la Form 3 elle-même enregistre vos différents travaux dans sa mémoire interne, et vous permet aussi de retrouver un ancien projet pour l’imprimer à nouveau. Directement depuis l’imprimante, sans logiciel, et sans Dashboard. On adore.

Performances d’impression

Et maintenant, parlons impression. Vous l’avez sans doute compris, l’impression avec la Form 3 est un véritable jeu d’enfant. Une ergonomie que l’on doit, en grande partie, à l’automatisation des profils d’impression, et à la volonté d’amélioration continue de Formlabs.

En tant qu’utilisateur, tout ce qu’il vous reste à faire est de valider l’épaisseur de couche prédéfinie selon la résine choisie. Le profil matériau s’applique automatiquement au moment où vous insérez une cartouche dans la Form 3.

En standard, la résolution va de 25 à 100 microns, même si d’autres valeurs sont possibles selon le matériau choisi.

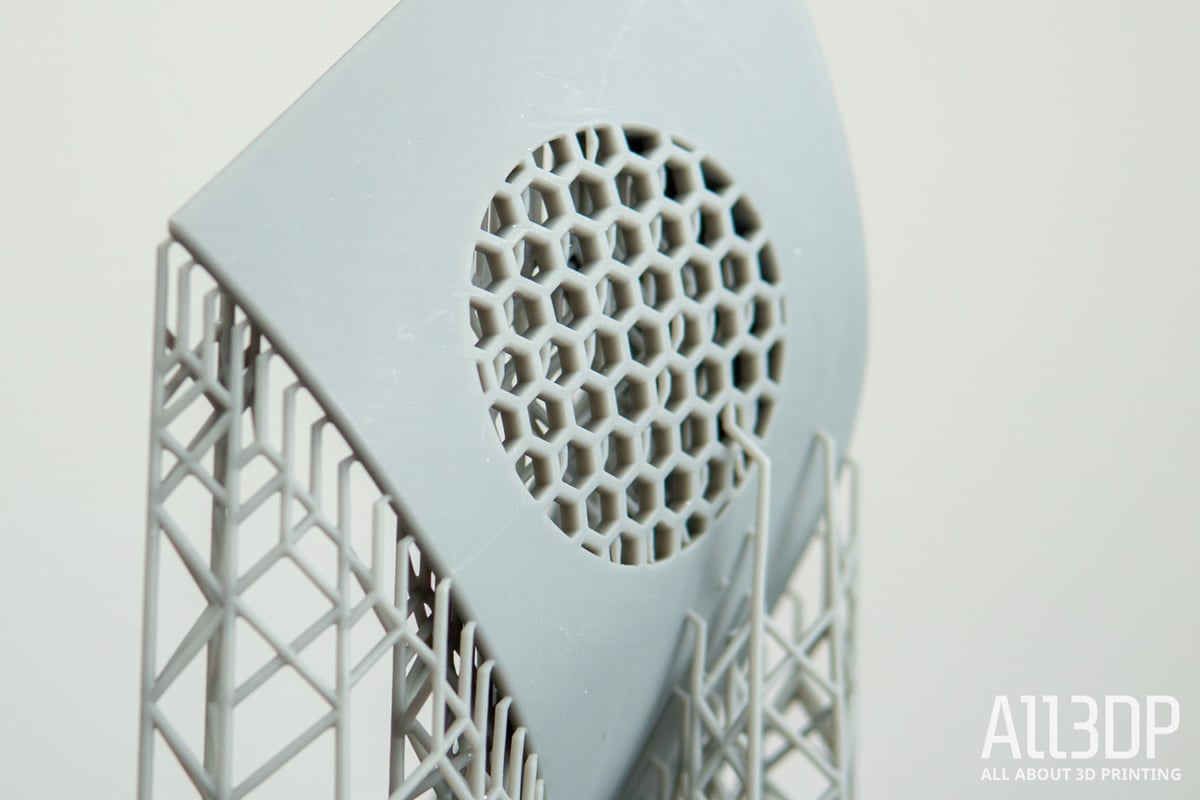

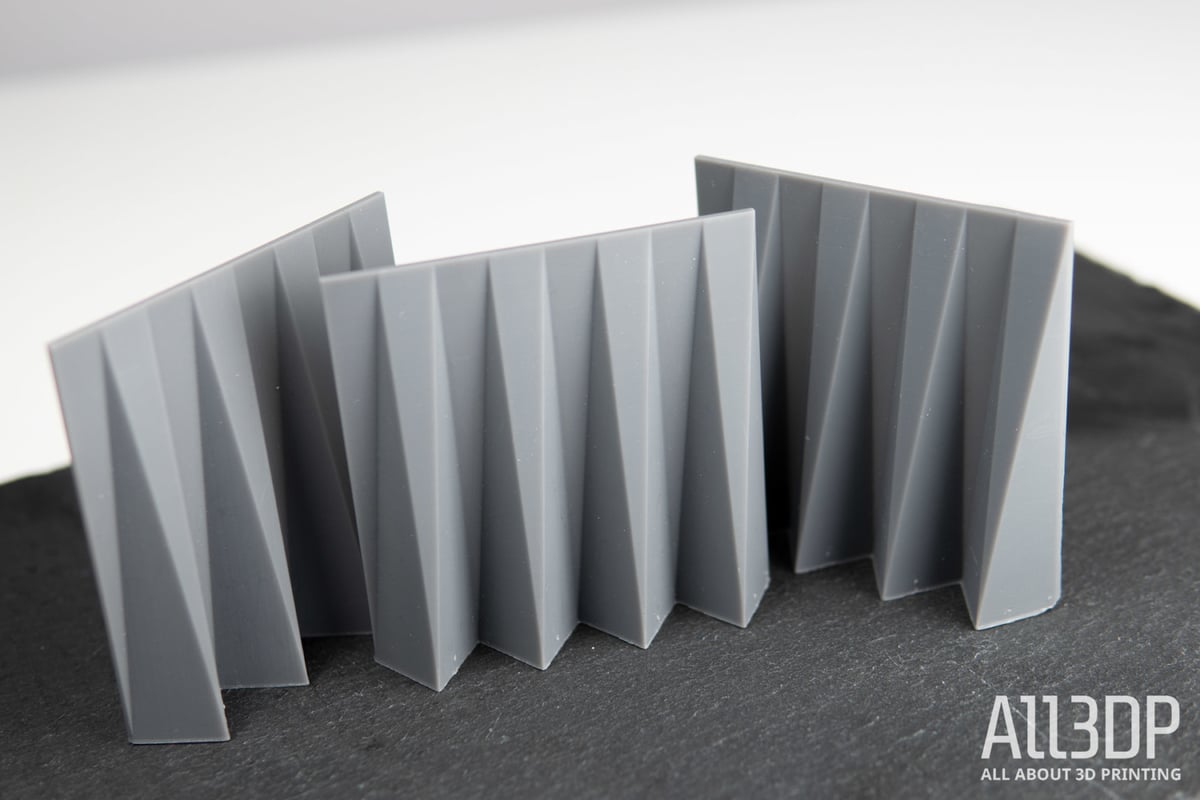

La qualité d’impression varie sur une échelle allant de correcte à superbe. D’après notre expérience, les finitions dépendent tout de même beaucoup de la résine utilisée. La résine grise standard, associée au profil V4 correspondant, permet d’obtenir un fini exceptionnel, proche de la qualité attendue avec le moulage par injection (à notre très humble avis).

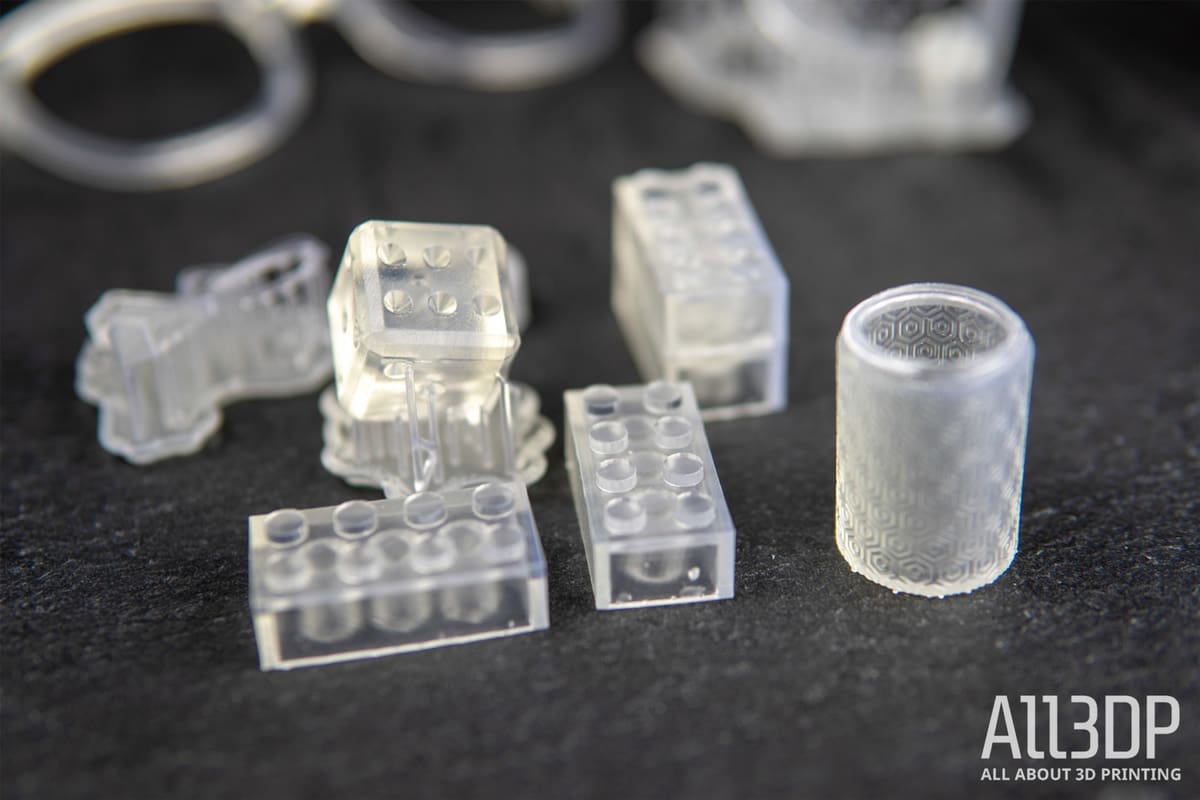

Inversement, la résine transparente standard, translucide à l’œil nu (un matériau extrêmement impressionnant à voir en action), semble présenter des imperfections de surface sur certaines formes de modèles, de manière plus probante que les autres résines que nous avons testées. Difficile de savoir exactement pourquoi. Peut-être que cela dépend de la manière dont la lumière se projette à la surface. Nous ne voulons pas dire par là que la qualité n’est pas au rendez-vous avec cette résine, mais plutôt que les lignes sont plus visibles en surface.

Mais c’est toujours mieux que les résultats obtenus avec la résine transparente sur la Form 2, il est donc probable que des améliorations soient apportées dans le futur sur les réglages du profil. Par ailleurs, on peut trouver en ligne des conseils pour traiter la résine transparente de Formlabs afin d’obtenir une finition parfaite, un processus qui exige beaucoup de ponçage à l’eau. On suppose donc que ce « défaut » n’en est pas vraiment un, il est juste attendu que vous passiez par un post-traitement assez important pour obtenir des objets parfaitement translucides.

Preuve de la fiabilité de la Form 3, nous n’avons pas subi un seul échec ni une seule erreur d’impression durant nos plusieurs semaines de test. Malgré les multiples avertissements de la machine (« cartouche vide », « changez la cuve », etc.), que nous avons consciencieusement ignorés, la Form 3 ne nous a pas fait défaut une seule fois.

Matériaux

D’après notre expérience, niveau matériaux, il n’est pas évident de sortir du droit chemin tracé par le système de la Form 3. C’est le revers de la médaille de cette machine. Vous pouvez, si vous le souhaitez, verser manuellement la résine dans les cuves et ignorer l’avertissement de cartouche vide pour tenter vos propres expériences, mais le contrôle des réglages laser et de la vitesse de la LPU n’est pas possible dans PreForm. Si vous utilisez une imprimante 3D de Formlabs, vous devrez sans doute vous contenter de l’accès à l’ensemble de son offre de matériaux développés en interne.

C’est ainsi que fonctionne la machine. Les matériaux proposés par le fabricant couvrent de nombreux domaines d’application, et, sans doute plus important, ils sont pris en charge de manière pertinente par l’imprimante. Vous n’êtes pas censés avoir une quelconque volonté de faire les configurations vous-mêmes. Il suffit d’insérer la cartouche de résine au dos de la machine, puis de choisir la hauteur de couche. Il ne vous sera rien demandé de plus.

Pour le reste, la Form 3 s’occupe de tout. À ce jour, le catalogue de matériaux développé par Formlabs répond aux demandes spécifiques d’un large éventail d’industries, à des prix qui reflètent généralement la spécialité et la production finale. Une résine standard coûte 135 €, alors que des résines plus spécifiques à un secteur peuvent coûter jusqu’à 360 € la cartouche.

L’industrie dentaire, qui a sans doute le plus de raisons d’apprécier la rapidité et les détails offerts par l’impression 3D SLA, peut par exemple choisir parmi un large choix de résines dentaires. Les artisans qui coulent de petits objets en métal auront quant à eux le choix parmi les résines calcinables sans cendres proposées par le fabricant, tandis que les résines Standard, Tough, Rigid, Pro et une myriade d’autres se destinent à un usage plus général.

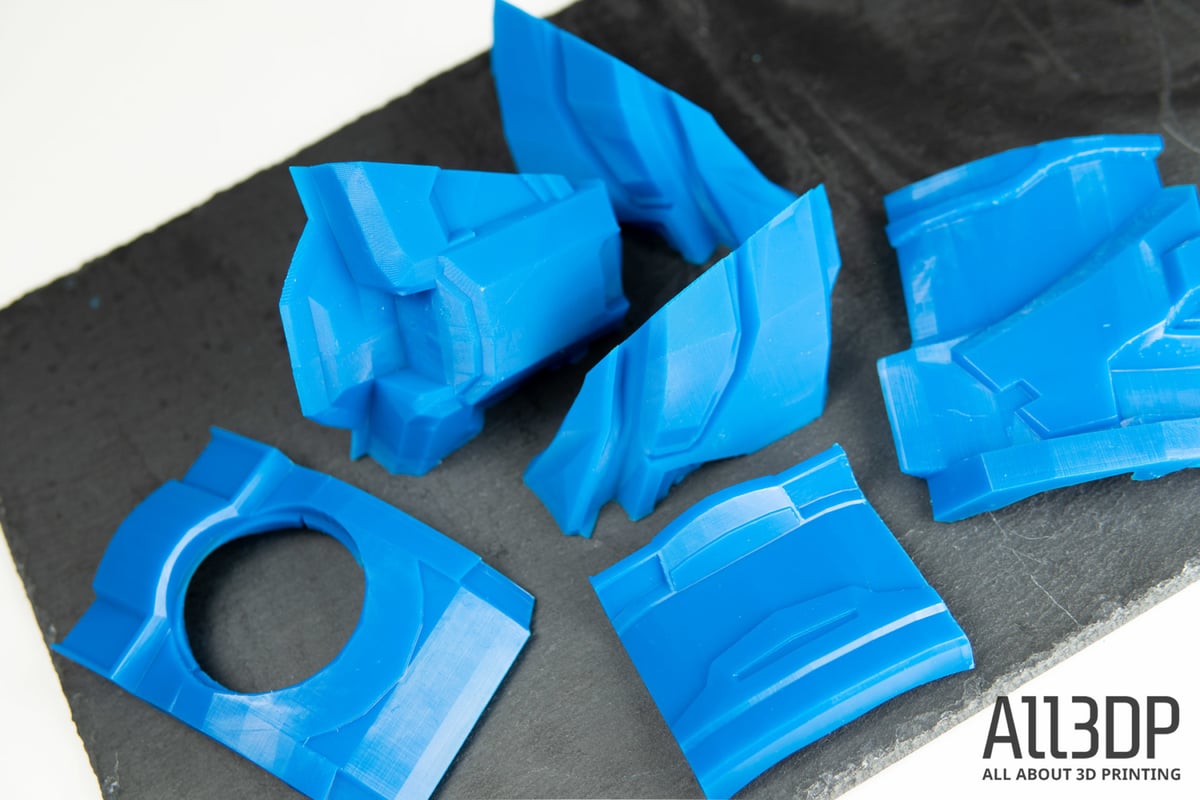

Parmi tous les tests que nous avons effectués, nous tenons à saluer la nouvelle résine de Formlabs, la Draft, qui représente une solution radicale pour imprimer des pièces très rapidement. Elle permet d’imprimer des couches de 0,3 mm, ce qui signifie, concrètement, que vous pouvez créer des prototypes beaucoup plus vite que sur les autres machines Formlabs, avec peu de perte de qualité (à l’exception, bien sûr, de l’axe Z.) En d’autres termes, vous pouvez imprimer aussi rapidement (voire plus) qu’avec des imprimantes 3D à dépôt de fil fondu de qualité comparable, mais avec le bonus supplémentaire de la fiabilité et de la reproductibilité.

Nous avons tout de même une chose à reprocher au système de cartouche de Formlabs : sa pingrerie. L’avertissement en cas de cartouche vide se déclenche bien trop tôt, alors qu’il reste toujours une bonne quantité de résine utilisable.

Il est certes possible d’ignorer ces notifications et de poursuivre le travail (si vous êtes sûr qu’il reste assez de résine dans la cuve pour achever votre projet), mais l’imprimante ne vous en donne le choix que tout au début de l’impression, après une longue vérification prélancement durant laquelle elle prépare les cuves et s’assure que le matériau est réparti harmonieusement. Impossible de sauter cette étape de vérification des cartouches, qui se lance à chaque impression, ni de l’annuler depuis le tableau de bord. Il ne vous reste plus qu’à attendre que la Form 3 essaye de charger la résine, à laquelle elle ne peut accéder depuis la cartouche, avant de pouvoir forcer l’impression manuellement.

Et lorsque le fameux avertissement se déclenche, il reste souvent bien plus de trois gouttes de résine au fond de la cartouche. Du vrai gaspillage.

Au vu du prix du matériau, c’est vraiment dommage. Sur une note plus positive, les performances de la Form 3 devraient continuer de s’améliorer avec le temps, notamment à travers les nouvelles offres régulières de matériaux (et leurs profils d’impression correspondant). La résine grise standard que nous avons testée en est par exemple à sa quatrième itération (V4) et offre une excellente qualité de surface sans exiger trop de post-traitement, si ce n’est le retrait des supports.

Par contre, côté nouveaux produits, la résine Draft n’en est pour l’instant qu’à sa V1. Même si on apprécie de voir de larges et denses pièces se matérialiser aussi rapidement sous nos yeux, force est de constater que leur finition est légèrement collante, et pas évidente à nettoyer complètement. Mais nous ne serions pas étonnés de voir sortir bientôt de nouvelles formules optimisées pour la Draft, ce qui devrait bien améliorer les choses.

Cela nous amène à la conclusion de notre analyse de la Form 3, à savoir que l’imprimante en elle-même n’est pas si importante que ça. Elle fonctionne de manière si fiable qu’elle se fond dans l’arrière-plan, pour vous permettre de vous concentrer sur d’autres aspects du travail qui vous attend. Il vous faut donc compter entièrement sur les compétences des ingénieurs matériels et logiciels de Formlabs. Et, au vu des mises à jour constantes des matériaux, logiciels et firmware, nous dirions que vous avez raison de leur faire confiance.

Post-traitement

En standard, la Form 3 est livrée avec le kit finition de Formlabs comprenant des outils de post-traitement de base. Par « de base », nous entendons que ce kit ne se chargera pas physiquement du post-traitement à votre place, contrairement aux modules Form Wash et Cure. Il se compose d’un assortiment de supports, de cuves et d’outils bien conçus pour vous faciliter la tâche à l’heure de vous attaquer au post-traitement résine, un passage obligé et non moins complexe.

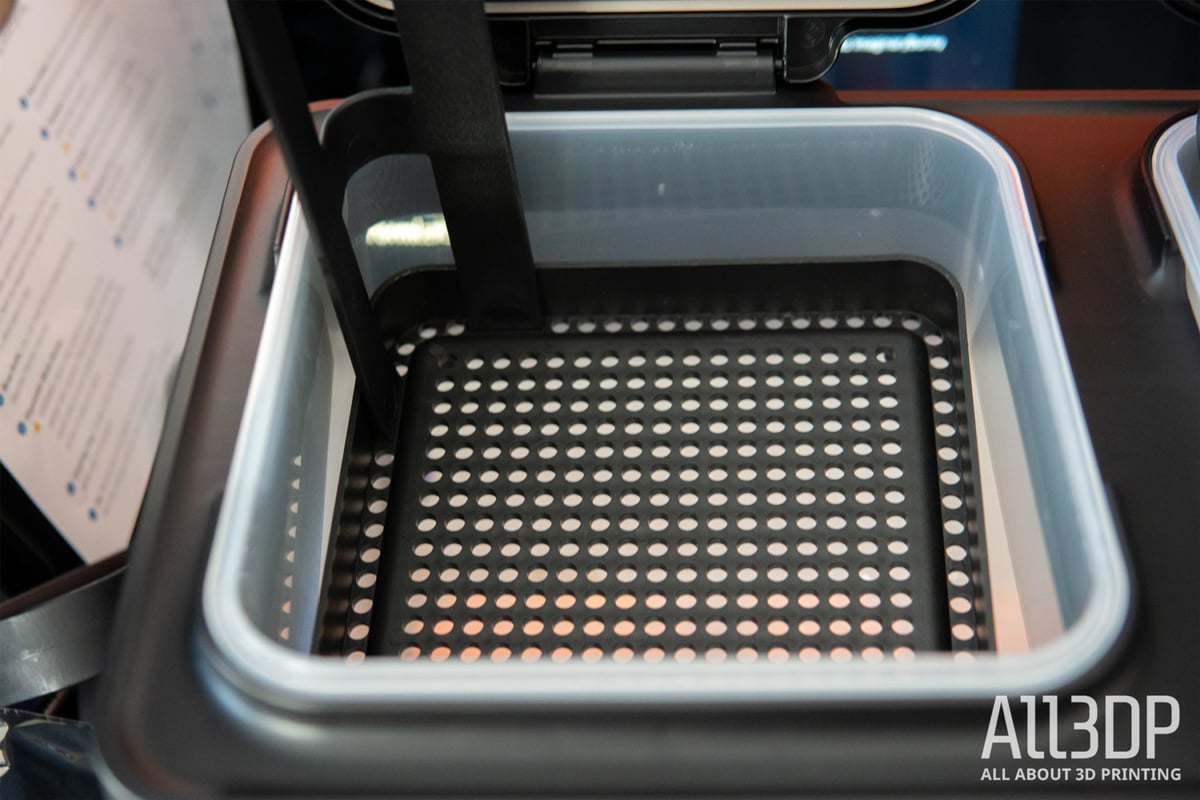

L’élément le plus notable du kit est la double cuve IPA, dotée de couvercles ouvrables à une main et d’un genre de panier-passoire pour transférer vos créations d’une cuve de solvant à l’autre. Un support autoportant maintient la plaque d’impression en toute sécurité, elle vous permet de garder les mains libres, et bien éloignées de la résine non durcie.

Nous aimons aussi beaucoup le petit flacon doté d’un long bec verseur qui vous permet, d’une simple pression, d’atteindre les cavités les plus difficiles d’accès de votre modèle.

Du point de vue fonctionnel, ce kit est sans doute ce qu’il y a de plus complet si vous ne souhaitez pas investir dans les modules Form Wash et Form Cure dédiés, qui, tout comme la Form 3 elle-même, ont pour vocation de simplifier le processus et de vous faciliter le travail de finition.

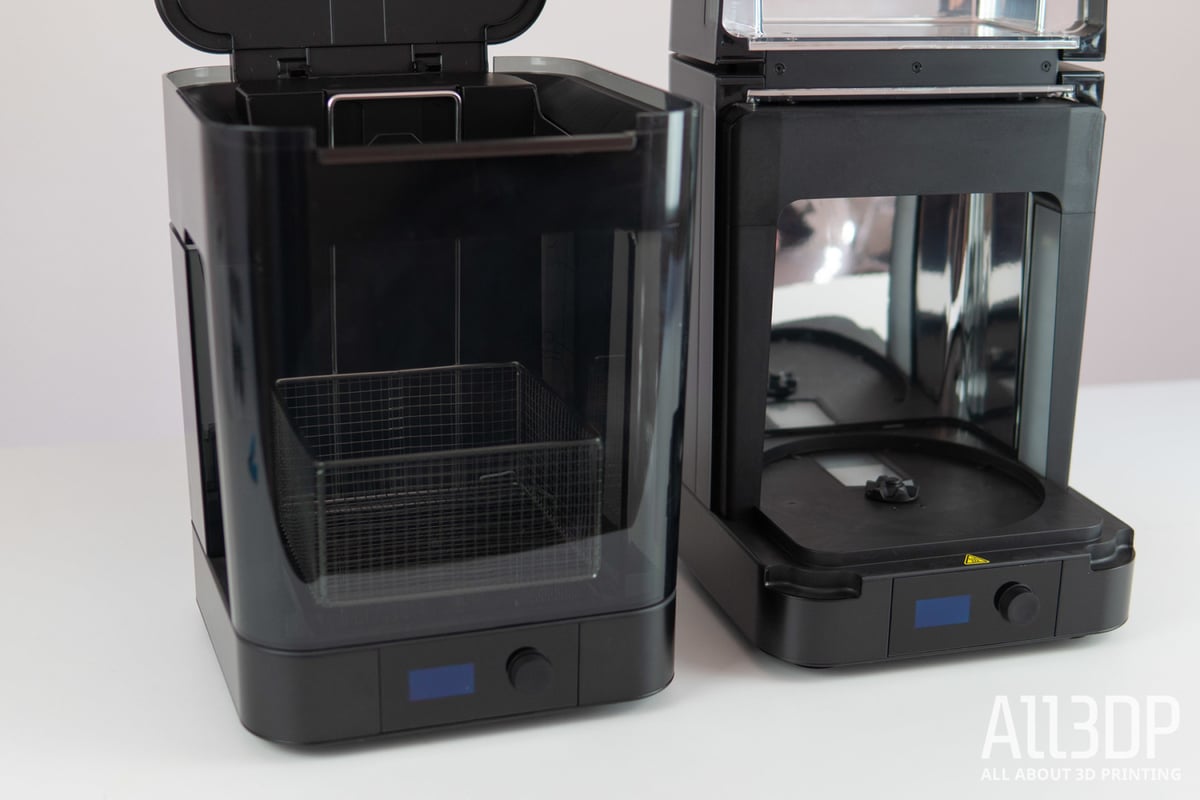

Le Form Wash et le Form Cure sont disponibles séparément à l’achat. Vendus respectivement au prix de 499 € et de 699 €, ils peuvent aussi être achetés en association avec la Form 3 dans un package complet à 4 799 €. Ce package vous donne droit à un abonnement d’un an au programme d’assistance Pro Service Plan, l’équivalent d’un service client dédié aux professionnels : remplacement immédiat des pièces, assistance technique, formations en ligne et autres services qui vous permettront de tirer le meilleur parti, et rendement, de votre imprimante.

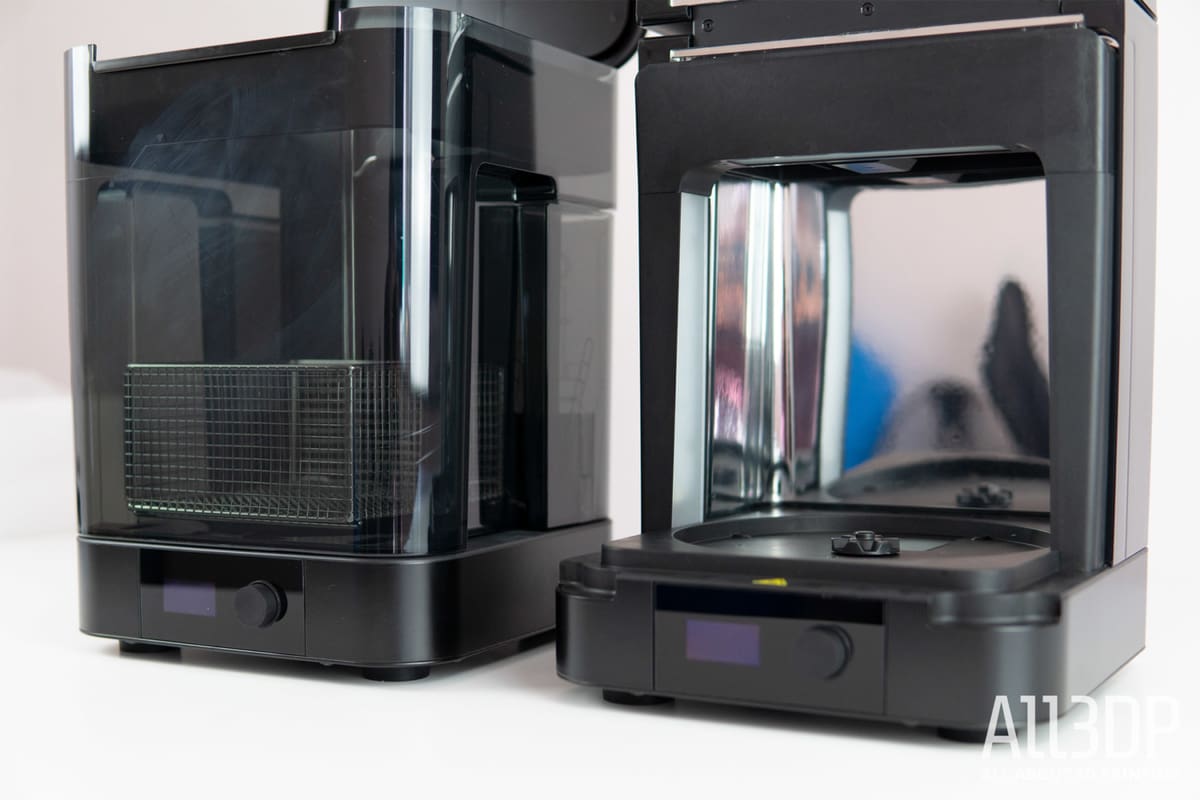

Comme leur nom l’indique, le Form Wash et le Form Cure sont chacun dédiés à un aspect spécifique du post-traitement résine. Le module Wash, une fois rempli d’environ 8 litres d’IPA haute résistance (une opération à réaliser obligatoirement dans un espace bien ventilé), se charge du nettoyage des pièces. Il comprend un panier pour contenir les petites pièces détachées, et une fente pour fixer directement la plaque d’impression entière, avec votre modèle toujours fixé dessus.

Vous avez ensuite trois options : lancer le nettoyage, régler la durée, et ouvrir/fermer. Il s’agit donc concrètement, pour utiliser le Wash, de choisir le temps de traitement désiré. La machine se charge du reste : une turbine à sa base remue l’IPA qui permettra d’éliminer la résine non durcie. La durée recommandée pour le nettoyage des résines que nous avons testées est de 10 minutes, mais, selon notre expérience, il faut souvent un petit peu plus, notamment pour les pièces avec des cavités ou des structures de support trop denses. Une pompe manuelle est fournie pour évacuer l’IPA de la cuve en toute sécurité.

Le Form Cure fonctionne de manière assez similaire, sauf qu’il permet de chauffer et de « cuire » les pièces à la lumière UV. Une étape indispensable pour durcir les impressions afin qu’elles obtiennent toutes leurs propriétés mécaniques et une bonne finition. Comme pour le Wash, les réglages recommandés sont fournis pour chaque résine. Une fois les pièces placées à l’intérieur du Cure et le processus lancé, la chambre chauffe à 60 degrés Celsius et cuit doucement les éléments tout en les baignant dans la lumière UV. Voilà ce que nous pouvons dire du module Cure. Il est fiable et fonctionne aussi bien qu’on peut l’espérer.

Pour revenir au kit de finition standard de la Form 3, il offre une expérience de post-traitement bien plus propre que tout ce que nous avons pu connaître lors de nos tests d’autres imprimantes résine. Cet avantage suffit, selon nous, à augmenter la valeur de la machine. Le kit vous permet, la plupart du temps, d’éviter au maximum le contact avec la résine et l’IPA.

Le Form Wash et le Form Cure permettent d’aller encore plus loin. Ils viennent compléter un processus déjà simplifié à l’extrême par la Form 3 elle-même, et font de l’impression résine, connue pour être particulièrement salissante, une vraie partie de plaisir. Rien à redire : les deux modules fonctionnent du tonnerre.

Alors, elle vaut le coup ?

Nous ne saurions que recommander la Form 3 aux PME à la recherche d’une machine indéfectible qui offre en même temps une haute précision dans les détails. Cette imprimante n’attend rien de vous et produit invariablement des impressions ultra précises (mais aussi, grâce aux nouvelles résines, des impressions « brouillon »), peu importe le modèle 3D que vous souhaitez obtenir.

Certes, les consommables de Formlabs sont assez onéreux, mais au vu de la fiabilité du travail fourni, nous dirions que ces facteurs ont tendance à s’équilibrer : vous dépensez plus, mais vous gagnez du temps. Et le temps, c’est de l’argent.

Honnêtement, si nous pouvions passer le reste de nos journées à imprimer avec la Form 3 et une réserve à vie de résine Draft, nous serions véritablement aux anges. L’imprimante se configure en un rien de temps, et il ne vous en faut pas beaucoup plus pour lancer le mode One-Click Print ou paramétrer une impression déjà partiellement automatisée. C’est là que réside la force de la Form 3, ainsi que dans ses matériaux innovants et ultra pointus..

Fiche technique

EN BREF

Technologie d’impression : Low Force Stereolithography (LFS)

Laser : unité de traitement de la lumière (LPU), 250 mW, 405 nm

Volume d’impression : 145 x 145 x 185 mm

Résolution de couche sur l’axe Z : 25 – 300 microns

Résolution sur l’axe XY : 25 microns

Interface utilisateur : écran tactile 5,5 pouces

Connexion : wifi, Ethernet, USB

Nivellement du plateau : automatique

Matériaux : cartouches de résine Formlabs

LOGICIEL

Pack logiciel : PreForm, Dashboard Printer Management

Formats de fichiers : STL, OBJ

POIDS ET DIMENSIONS

Poids : 17,5 kg

Dimensions : 405 x 375 x 530 mm

Où acheter cette imprimante 3D ?

L’imprimante 3D Form 3 de Formlabs est disponible chez les revendeurs mentionnés ci-dessous.

Licence : Le texte de l'article "Formlabs Form 3 : meilleure imprimante 3D résine 2020" écrit par All3DP Pro est publié sous la licence Creative Commons Attribution 4.0 International (CC BY 4.0).

CERTAINS CONTENUS QUI S'AFFICHENT SUR CE SITE PROVIENNENT D'AMAZON. CE CONTENU EST FOURNI « EN L'ETAT » ET PEUT ETRE MODIFIE OU SUPPRIME A TOUT MOMENT.