Très souvent, on utilise l’impression 3D pour produire des pièces qui pourraient tout aussi bien être fabriquées à l’aide d’une autre technique de fabrication. Pourtant, si le résultat final peut sembler identique en surface, il n’en va pas de même à l’intérieur du modèle.

L’impression 3D représente en effet un avantage majeur : il est possible de modifier le degré de remplissage (ou de vide) d’une pièce. Au niveau de la phase de fabrication, cela permet de réduire la quantité de matériaux nécessaires, les coûts, et le poids du produit final. Et d’un point de vue impression, cela peut surtout faire gagner beaucoup de temps !

L’intérieur d’une impression 3D est appelé remplissage (ou « infill ») et peut être ajusté en termes de densité, 0 % correspondant à du vide et 100 % à du plein. En outre, il est possible d’ajuster la manière dont on remplit une pièce à l’aide d’une grande variété de motifs de remplissage, chacun ayant ses propres forces et avantages.

Dans cet article, nous allons nous intéresser aux différents motifs de remplissage, et plus spécifiquement à ceux proposés sur Cura. Regardons cela de plus près !

Quels sont les différents motifs de remplissage ?

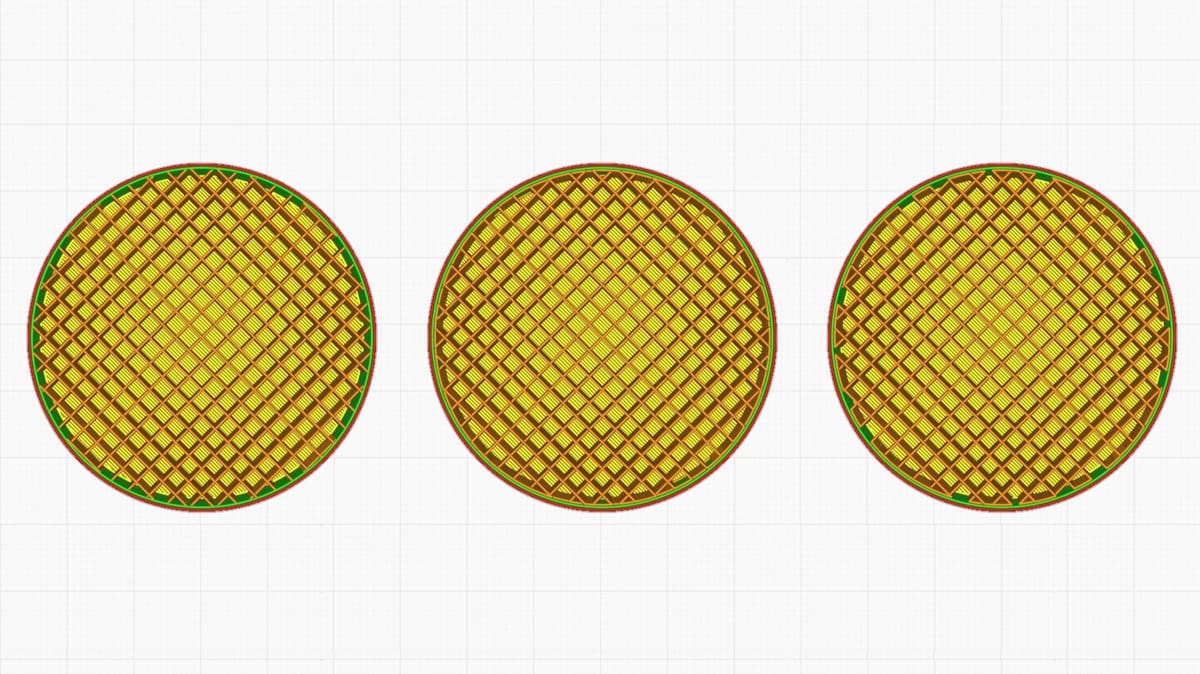

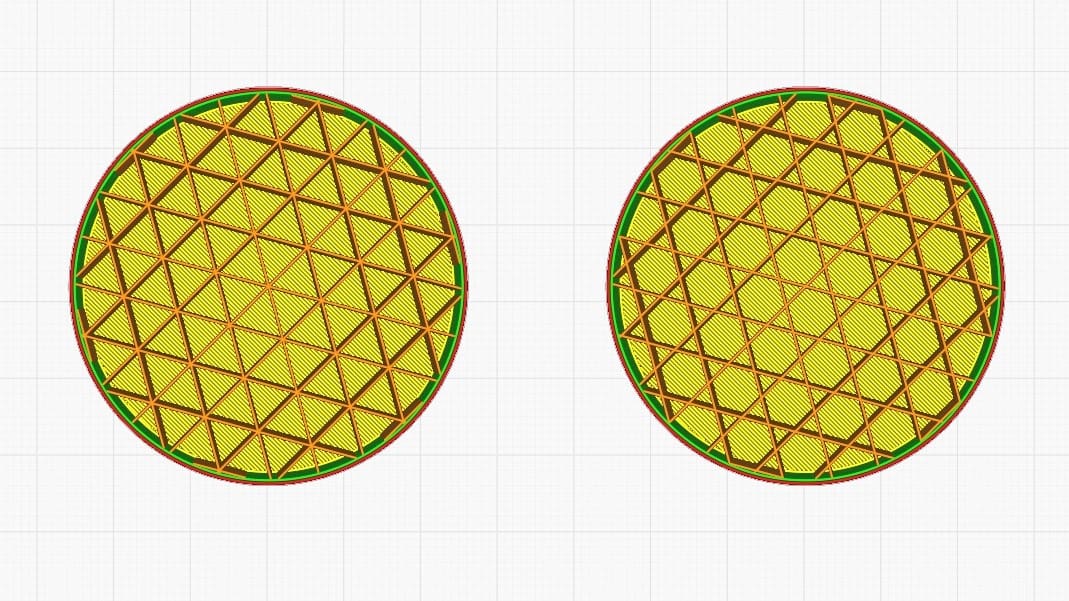

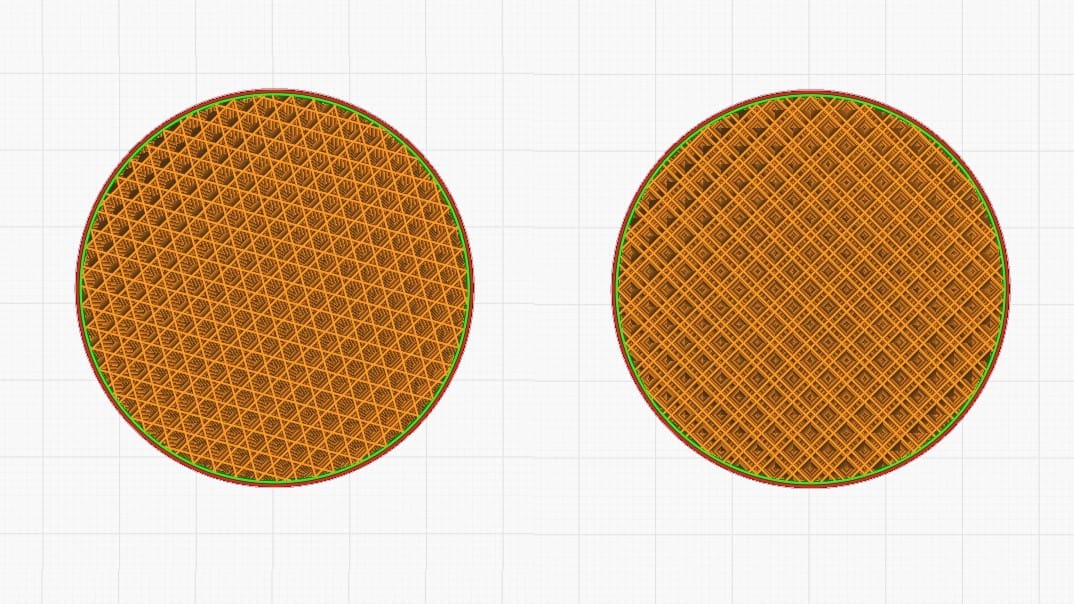

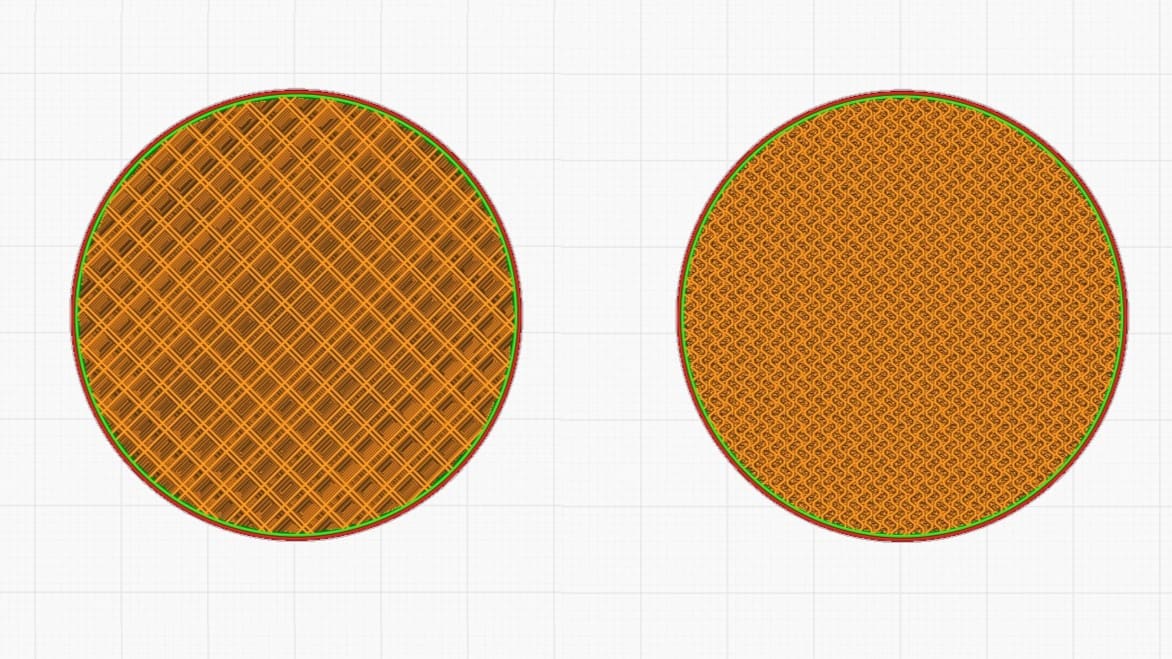

La version 5.6 de Cura propose 14 motifs de remplissage. Nous les avons regroupés en fonction de la finalité de l’objet imprimé :

- Modèles et figurines (résistance faible) : Éclair, lignes, zigzag

- Impressions 3D « classiques » (résistance moyenne) : grilles, triangles, trihexagonal

- Impressions 3D fonctionnelles (résistance élevée) : cubique, subdivision cubique, octaédrique, quart cubique, gyroïde

- Impressions 3D flexibles : concentrique, entrecroisé, entrecroisé 3D

Depuis la version 5.5 de Cura, il est également possible de générer des remplissages personnalisés en mosaïque, y compris Honeycomb, mais nous y reviendrons plus tard. Pour l’instant, examinons les motifs les plus courants que l’on peut trouver dans Cura.

Modèles et figurines

Taux de remplissage habituel : 0 à 15 %

Si vous utilisez votre imprimante 3D pour créer des modèles ou des figurines, vous n’aurez normalement pas besoin d’un résultat particulièrement résistant : ce ne sont pas des pièces qui subissent beaucoup de manipulation ou de contraintes physiques.

Les lignes ou les zigzags seront donc vos meilleurs alliés, car ils permettent d’imprimer plus rapidement.

- Lignes : il s’agit d’un quadrillage 2D de lignes non continues où un seul axe est imprimé par couche (on les retrouve aussi sous le nom « rectilinéaire », selon les slicers).

- Zig Zag : c’est en substance le même motif que les lignes si vous sélectionnez l’option « Relier les lignes de remplissage ». En d’autres termes, il s’agit d’imprimer une ligne continue par couche, orientée dans une seule direction.

- Éclair : cette structure de support interne ressemble à des éclairs et devient plus dense vers le haut du modèle. Cette configuration permet de réduire de 90 % l’utilisation de matériau, c’est donc parfait si vous voulez une impression rapide.

Impressions 3D classiques

Taux de remplissage habituel : 15 à 50 %

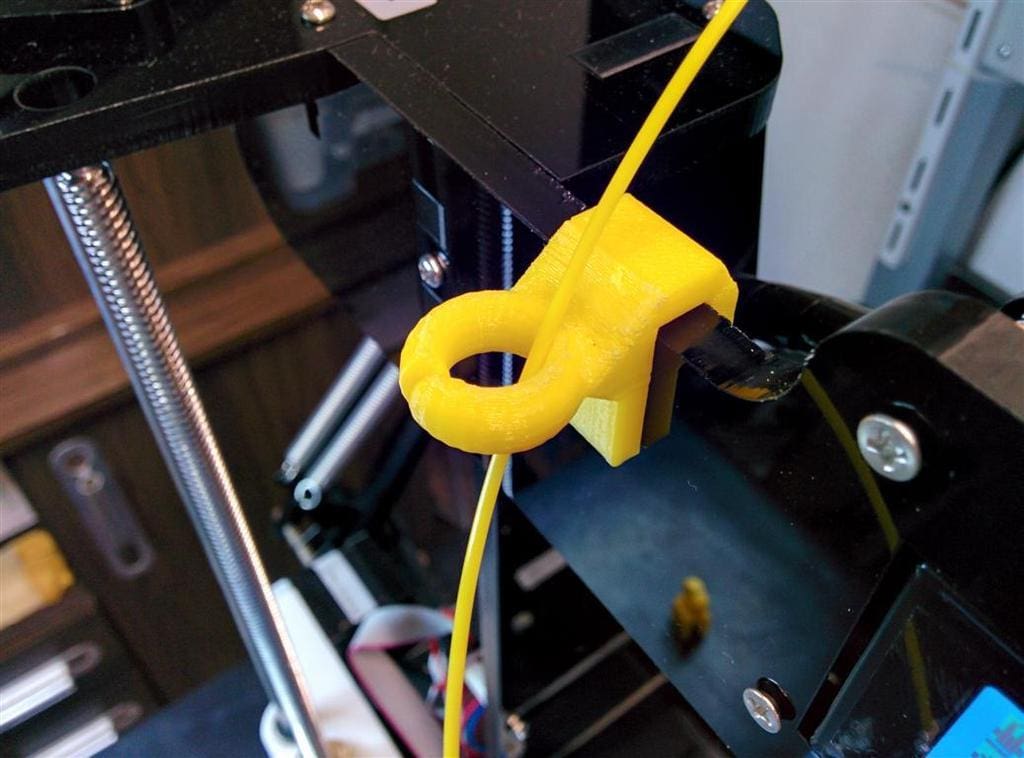

Pour les impressions 3D soumises à de faibles contraintes, comme le guide de filaments ci-dessus, il convient d’utiliser un motif de remplissage fournissant une résistance moyenne. Typiquement, les grilles, les triangles ou le trihexagonal seront les motifs les plus appropriés. Notez par contre qu’ils sont susceptibles d’augmenter la durée d’impression jusqu’à 25 % par rapport aux lignes.

- Grille : motif le moins complexe des trois cités ci-dessus, la grille a ainsi pour avantage d’offrir une vitesse d’impression intéressante.

- Triangles : maillage 2D composé de triangles, ce motif apporte une certaine résistance à votre modèle lorsqu’une charge est appliquée de manière perpendiculaire à sa surface. Il sera également pertinent pour les pièces dotées d’éléments fins et rectangulaires, qui autrement n’auraient que très peu de connexions entre les parois.

- Trihexagonal : ce motif en 2D produit des hexagones entrecoupés de triangles. Ces formes offrent un bon rapport entre résistance et consommation de matériau. De plus, les lignes qui relient chaque côté des hexagones sont assez courtes, ce qui permet de limiter les problèmes de courbure dus à un mauvais refroidissement de l’impression.

Impressions 3D fonctionnelles

Taux de remplissage habituel : > 50 %

Les impressions 3D fonctionnelles, telles que le support d’étagère ci-dessus, nécessitent une grande résistance dans toutes les directions. Côté remplissage, on préfèrera donc les motifs cubique, subdivision cubique, quart cubique, octaédrique et gyroïde.

- Cubique : ce motif se compose d’un empilement de cubes inclinés.

- Subdivision cubique : proche du motif cubique, mais moins gourmand en matériau.

- Octaédrique : connu également sous le nom de remplissage tétraédrique, ce motif se compose de pyramides empilées.

- Quart cubique : ce motif 3D est proche de l’octaédrique, si ce n’est qu’une moitié des pyramides sont décalées par rapport à l’autre moitié.

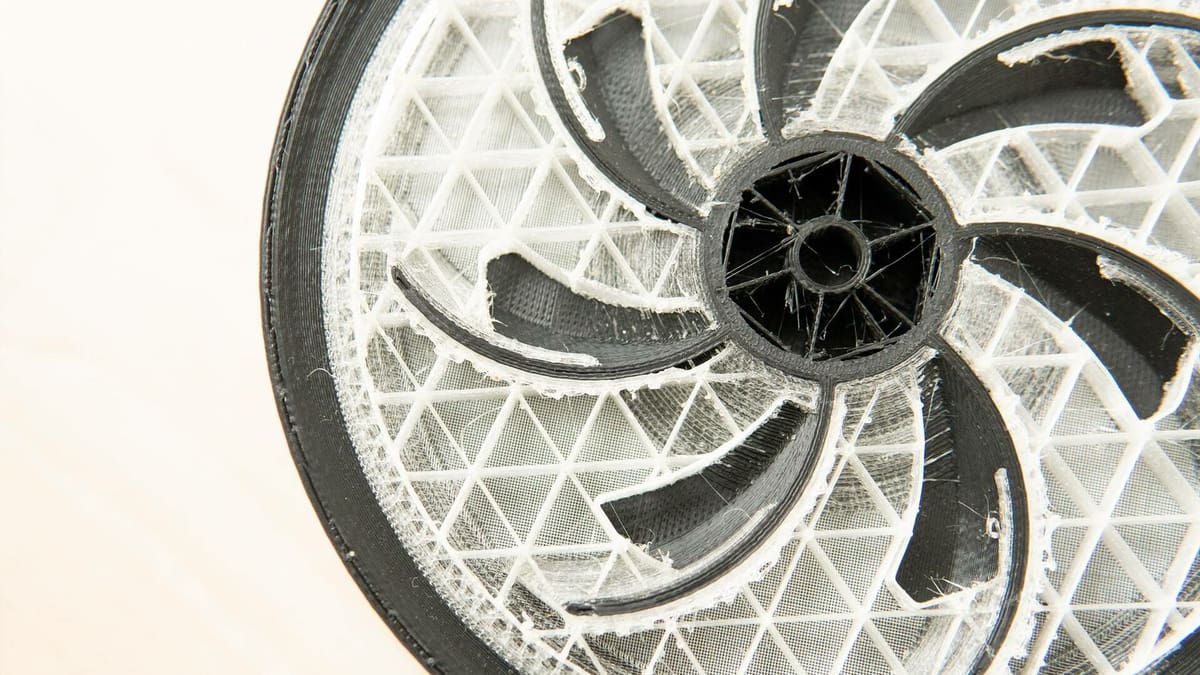

- Gyroïde : un motif 3D très original, qui fait penser à des vagues. Ce remplissage n’en est pas moins résistant dans toutes les directions. C’est un choix intéressant pour une pièce vouée à subir différentes contraintes physiques.

Les motifs mentionnés ci-dessus sont souvent utilisés, à un taux de remplissage réduit, pour leur esthétique particulière. Certains makers semblent apprécier l’effet produit, à l’image de ce vase gyroïde.

Impressions 3D flexibles

Taux de remplissage habituel : 0 à 100 % (selon la « spongiosité » recherchée)

Les filaments flexibles doivent être utilisés avec des motifs de remplissage offrant une certaine souplesse afin de préserver la nature malléable de votre pièce. Les motifs de remplissage concentrique, entrecroisé ou encroisé 3D seront ici les plus pertinents.

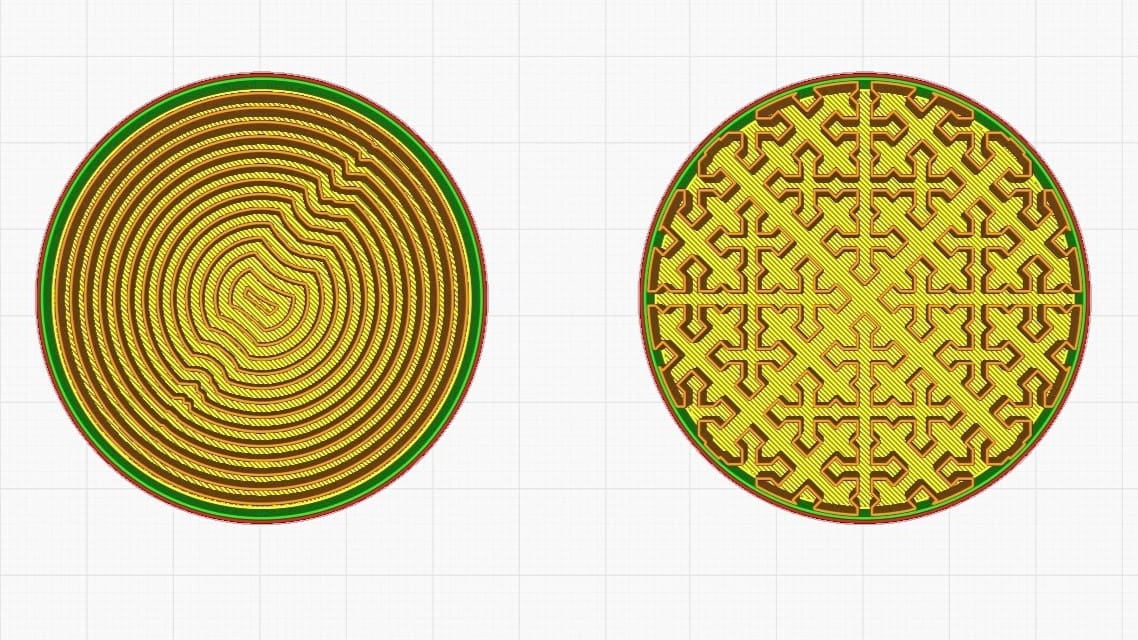

- Concentrique : ce motif 2D crée des sortes d’ondes concentriques à l’intérieur de la pièce, reproduisant la forme des parois extérieures,un peu comme lorsque l’on jette une pierre dans l’eau.

- Entrecroisé : ce motif permet de produire une répétition de croix un peu fantaisistes. Les espaces entre ce quadrillage de croix permettent d’obtenir des pièces pouvant subir des torsions ou des flexions.

- Entrecroisé 3D : ce motif est proche de l’entrecroisé classique, à une différence près : plus votre impression est grande, plus les lignes sont inclinées. Vous obtenez ainsi un objet légèrement plus rigide qu’avec l’entrecroisé simple.

Trucs et astuces

Le motif de remplissage est un paramètre essentiel, mais il est loin d’être le seul ! Voici quelques conseils à garder à l’esprit lorsque vous ajusterez les paramètres de votre prochaine impression.

Direction des lignes de remplissage

La direction des lignes de remplissage est un réglage souvent négligé. Il est fixé par défaut à 45°, de sorte que les moteurs X et Y travaillent ensemble pour imprimer à une vitesse maximale. Toutefois, il peut être intéressant d’orienter le remplissage à un angle différent afin d’assurer une résistance ou une flexibilité optimale à votre pièce, surtout si ses parois sont alignées en diagonale.

Gradient Infill et Gradual Infill

On a tendance à penser que le remplissage doit être uniforme dans l’ensemble de la pièce. Pourtant, il s’agit également d’un paramètre que vous pouvez modifier !

Grâce à l’option « gradient infill », il est possible d’accentuer la densité du remplissage sur les parties proches des parois. De manière générale, cette option permet de conserver la solidité et la rigidité d’une pièce tout en utilisant moins de matériau. Ce paramètre n’est pas intégré à Cura, mais il peut être obtenu assez facilement à l’aide d’un script Python.

Attention à ne pas confondre le « gradient infill » avec le « gradual infill », qui propose quelque chose d’assez proche, mais sur l’axe Z plutôt que sur X et Y. En d’autres termes, ce réglage permet d’obtenir un remplissage plus dense sur le haut de l’impression que sur le bas. Cela permet d’économiser du temps et du filament, tout en offrant une résistance suffisante sur l’extrémité qui nécessite plus de rigidité.

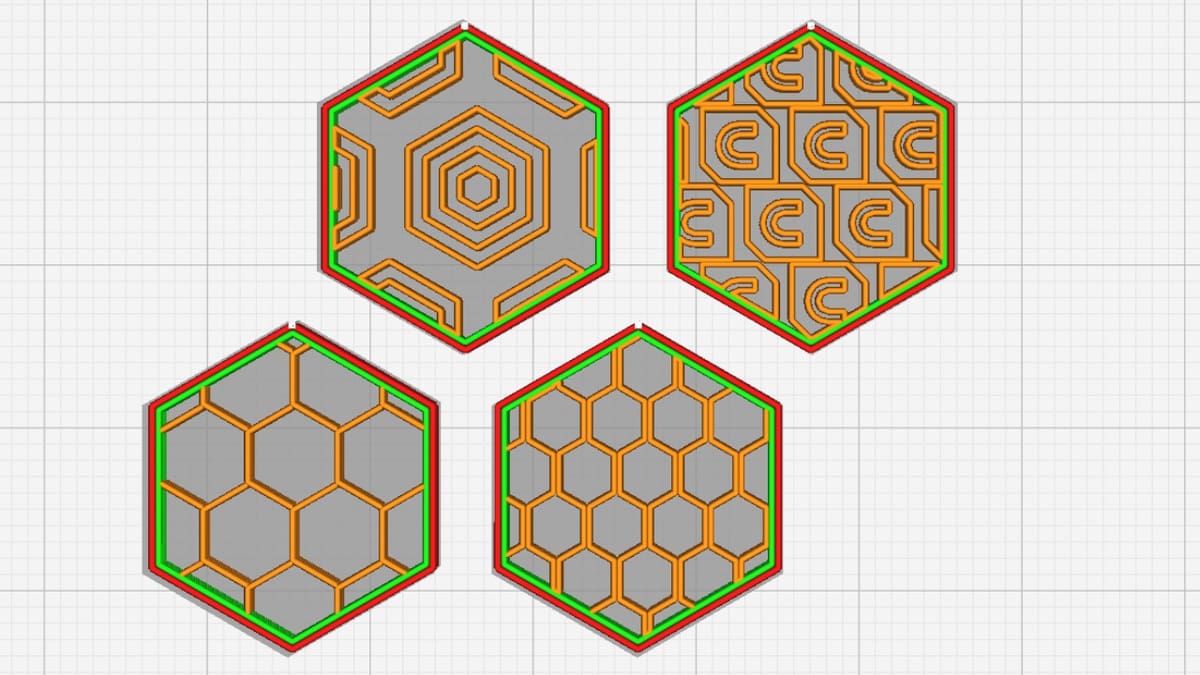

Remplissage personnalisé en mosaïque

Les fans du remplissage en nid d’abeille (Honeycomb) proposé dans d’autres slicers (comme PrusaSlicer) ne pourront plus se plaindre depuis que Cura a boosté son moteur de plugins dans sa version 5.5. Celui-ci a notamment permis la création d’un plugin permettant de personnaliser les motifs de remplissage.

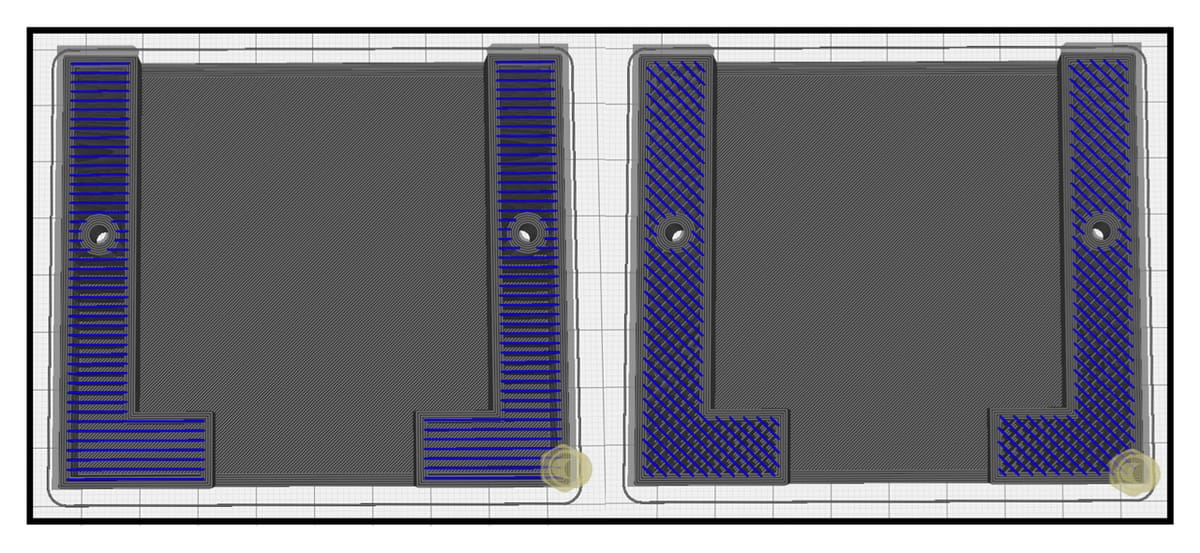

Les utilisateurs peuvent ajouter leurs propres motifs, qui apparaîtront directement dans le menu dédié du logiciel. Notez que les motifs doivent être au format .wtk et qu’ils sont forcément en mosaïque, vous n’avez donc pas encore une liberté de conception totale. Quoi qu’il en soit, c’est une option intéressante pour créer de jolis remplissages, par exemple pour un porte-savon (un beau projet du maker 3d prints, and leaves). Pour plus d’informations, rendez-vous sur GitHub.

Densités multiples

Depuis la sortie de la quatrième version de Cura, il est possible de définir des paramètres par modèle, une solution avantageuse qui permet d’exploiter quelques astuces de conception, notamment en utilisant plusieurs taux et types de remplissage dans le même modèle.

Les pièces finales obtenues dans la vidéo ci-dessus, qui ressemblent un peu à des sous-verres, n’ont peut-être pas en soi d’utilité particulière, mais il faut selon nous voir plus loin.

Puisque vous avez la possibilité de définir des paramètres personnalisés pour chaque modèle importé et que Cura permet de les imbriquer de manière transparente, il semble possible de créer un support spécifique dans certaines zones choisies, même si cela représente sans aucun doute beaucoup de travail.

Couche extérieure

Le paramètre « Couche supérieure » (appelé Skin en anglais) est lié à la première et à la dernière couche d’un modèle. Il peut avoir une incidence sur la quantité de matériau et le temps d’impression requis, mais aussi sur la robustesse et le poids des modèles. Dans le cadre du remplissage, il est possible de modifier le paramètre « Pourcentage de chevauchement de la couche extérieure », qui contrôle le degré de chevauchement des parois avec le remplissage. Plus ce pourcentage est élevé, plus le remplissage sera solidaire de la couche extérieure de la pièce et moins le modèle sera fragile.

Si vous désirez réduire le nombre de couches, vous pouvez modifier les paramètres « Largeur de retrait de la coche supérieure ». La variable que vous entrez sera soustraite des couches extérieures supérieures et inférieures. C’est utilisé, par exemple, pour des modèles plus fins ou plus petits ou pour des éléments détaillés pour lesquels la robustesse est facultative.

Impressions rapides

Il existe plusieurs techniques pour imprimer plus vite en ajustant les options de remplissage. Par exemple, les lignes de remplissage sont généralement imprimées à un angle de 45 degrés, ce qui permet aux moteurs X et Y d’atteindre leur vitesse maximale. L’épaisseur des couches de remplissage joue bien sûr également un rôle. En choisissant une hauteur de couche plus épaisse, vous devriez gagner un peu de temps.

Vous pouvez aussi jouer avec les motifs de remplissage pour réduire la durée d’impression. De manière générale, l’éclair est celui qui permet d’obtenir les prints les plus rapides. Si vous n’avez pas nécessairement besoin de stabilité mécanique pour votre modèle, utilisez ce motif pour imprimer environ 25 % plus vite. Le concentrique, la grille et le triangle sont aussi des motifs relativement simples qui devraient vous faire gagner du temps.

Licence : Le texte de l'article "Infill (Cura) : les meilleurs remplissages pour l’impression 3D" écrit par All3DP est publié sous la licence Creative Commons Attribution 4.0 International (CC BY 4.0).