Personne n’est à l’abri du warping, pas même les pros de l’impression 3D FDM. Certaines parties de l’impression commencent à se recourber sur elles-mêmes, et on est bon pour recommencer…

Ce problème est dû à un refroidissement trop rapide du filament lorsqu’il est extrudé sur le plateau d’impression, ce qui provoque sa rétraction. Ce phénomène crée une tension à l’intérieur du modèle. Au bout d’un certain point, les couches les plus basses tirent sur les coins ou les soulèvent : c’est le warping.

Heureusement, il existe plusieurs solutions pour combattre cet ennemi juré des makers. Nous vous en décrivons un certain nombre ci-dessous.

Comment l’expliquer ?

Les filaments utilisés pour l’impression 3D FDM sont souvent à base de thermoplastiques qui peuvent fondre (et donc devenir liquides) puis refroidir (et se solidifier) tout en conservant leurs propriétés.

Mais les thermoplastiques, une fois chauffés, ne deviennent pas seulement liquides : ils se dilatent. Ainsi, en refroidissant, le matériau se solidifie et se rétracte. Cette transformation crée un mouvement dans le plastique extrudé, la source de tous les problèmes de warping : les couches froides, en se rétractant, tirent sur les couches encore chaudes. Si ce phénomène se produit alors que les couches froides se trouvent au-dessus des couches chaudes, votre objet en cours d’impression va lâcher prise, se détacher du plateau, et se recourber.

Pour couronner le tout, ce problème peut très bien survenir alors qu’une bonne partie de votre impression est déjà terminée, ruinant un projet par ailleurs parfaitement exécuté !

S’il était possible de maintenir en permanence l’ensemble du modèle imprimé à la même température, il n’y aurait aucun risque de déformation. Hélas, c’est pratiquement impossible. La seule solution est de s’efforcer de conserver l’objet 3D à une température la plus uniforme possible. Vous pouvez aussi tenter de contraindre votre modèle à rester bien collé à la surface du plateau d’impression, par tous les moyens.

Vous trouverez ci-dessous trois méthodes pour combattre le warping et sauver vos impressions.

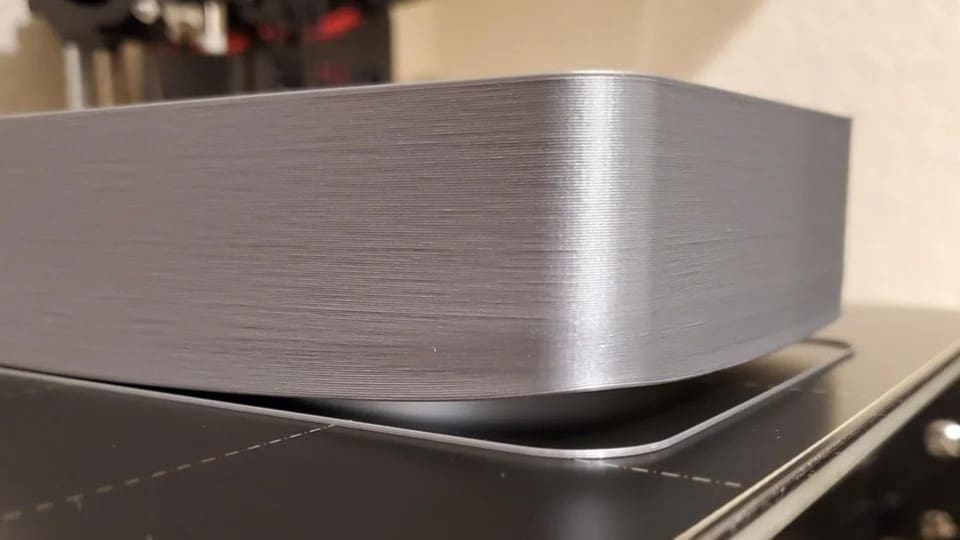

Un cas rare : le warping de la plaque

Il vous êtes peut-être déjà arrivé de rencontrer ce problème : la plaque elle-même « warp » au cours de l’impression. Ce phénomène survient surtout avec les grosses impressions (qui ont des premières couches plus larges) imprimées sur une surface en acier à ressort. Parce qu’il est plus imposant, l’objet imprimé cumule une force de déformation plus importante que les petits modèles. La plaque flexible adhère bien à l’impression, voire trop bien : elle se déforme avec elle ! Si vous en avez déjà fait l’expérience (ou si vous craignez que cela vous arrive) et qu’aucune des solutions suivantes ne vous convient, envisagez d’investir dans une plaque d’impression en verre.

Régulez la température

La température est peut-être le facteur le plus important pour éviter le warping. Celle du filament, mais aussi celle du plateau et de l’air ambiant. Voici quelques conseils pour maintenir des conditions de température optimales :

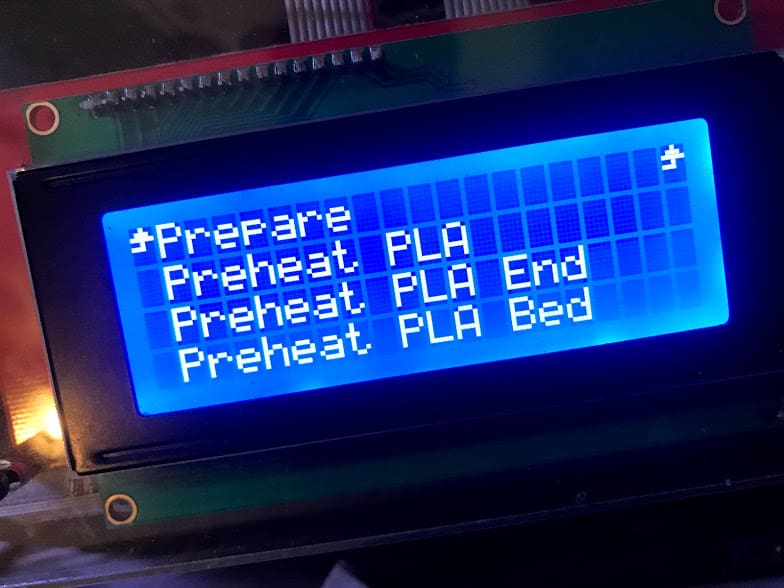

- Optez pour un plateau chauffant. Cet équipement vous aidera à réguler la température du modèle tout en améliorant l’adhérence au plateau. Pour les réglages, fiez-vous aux températures recommandées par le fabricant. Si le warping persiste même après avoir chauffé le plateau, essayez d’imprimer la première couche à une température plus élevée, puis de la baisser pour les couches suivantes afin d’améliorer l’adhérence.

- Utilisez une chambre d’impression close. Cette solution vous aidera à maintenir une température constante durant toute l’impression de votre modèle. Si vous n’en possédez pas, vous pouvez en fabriquer une vous-même.

- Contrôlez la température ambiante. C’est particulièrement important si votre imprimante ne possède pas de chambre d’impression fermée. Commencez par fermer les portes et les fenêtres (mais que ça ne vous empêche tout de même pas de respirer !). L’idée est d’empêcher l’air froid de s’approcher de l’imprimante 3D.

- Ajustez le refroidissement. Plus facile à dire qu’à faire : il reste indispensable pour obtenir de beaux ponts, limiter le stringing et conserver la précision géométrique du modèle. Mais éteindre les ventilateurs dirigés vers l’objet (ou réduire leur vitesse), au moins pour les premières couches, peut aider à réguler les températures suffisamment pour que votre modèle reste bien à plat sur le plateau.

Foncez sur les adhésifs

Comme nous l’avons mentionné précédemment, améliorer l’adhérence de la première couche de l’impression peut parfois être suffisante pour éviter que les coins se soulèvent. Cela implique généralement d’applique un adhésif sur le plateau avant de lancer l’impression.

Quelle que soit l’option que vous choisissiez, essayez d’abord avec de petits objets, pour vous assurer que le produit n’adhère pas de manière excessive. Si l’adhésif est trop fort, vous risquez d’abimer votre modèle (et même votre plaque) en le retirant.

- Utilisez de la laque. Ce produit peut améliorer l’adhérence pour la plupart des filaments. Vous pouvez aussi utiliser une laque conçue spécifiquement pour l’impression 3D, comme 3DLac.

- Tentez la colle blanche. On la trouve aussi sous le nom de colle PVA, ou vinylique, mais n’importe quel bâton de colle devrait faire l’affaire. Il existe aussi des produits spécialement conçus pour les plaques d’impression, comme la Magigoo. Cette solution aide le PLA (et d’autres types de filament) à bien adhérer au plateau Quelle que soit la solution choisie, une couche fine et régulière devrait suffire.

Modifiez les paramètres du slicer

Enfin, quelques paramètres du slicer permettent d’éviter le warping et de maintenir l’impression bien en place sur le plateau :

- Imprimez plus lentement. Il suffit souvent de réduire la vitesse d’impression pour régler les problèmes les plus tenaces, comme le warping ou les déformations. N’oubliez pas également de baisser la température de la buse en conséquence.

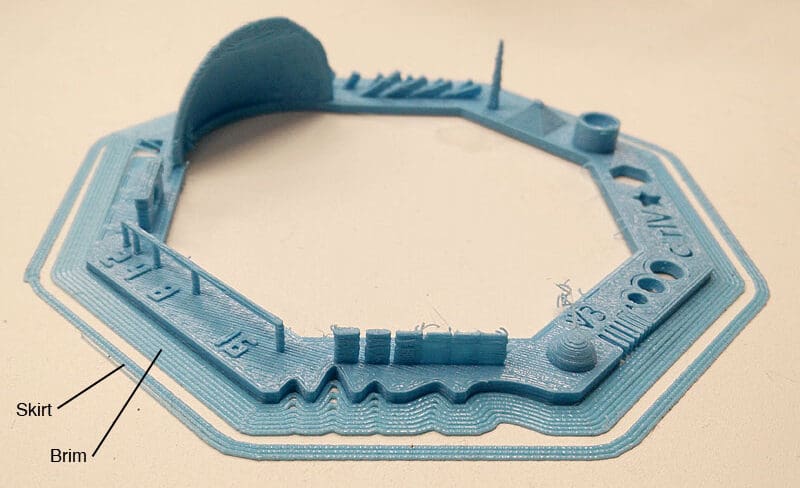

- Créez un brim (rebord) ou un skirt (jupe). Le skirt est une sorte de préilètre autour du bord de la pièce tandis qu’un brim est un couche (ou plusieurs) qui touche le bord de la pièce. Quelques couches supplémentaires autour de votre pièce, sans aucun décalage. Cette solution crée une base plus large autour de votre modèle, ce qui améliore l’adhérence au plateau.

- Ajoutez un raft. Le raft est une structure qui permet d’élargir la base du modèle imprimé. C’est un peu comme une bordure (ou « brim »), mais le raft se poursuit également sous la base entière de la pièce. Il permet ainsi une meilleure adhérence à la surface du plateau, tout en restant facile à retirer.

- Ajoutez des « oreilles de souris ». Il s’agit de petits disques épais de quelques couches imprimés sous votre modèle pour optimiser l’adhérence sur les coins. Dans le slicer, placez les disques de manière à ce qu’ils touchent à peine chaque coin du modèle afin de faciliter leur retrait lorsque votre travail d’impression sera terminé. Vous pouvez trouver des oreilles déjà prêtes sur Thingiverse (créateur : tugeagon). Sinon, utilisez un logiciel de CAO pour confectionner vos propres oreilles !

Licence : Le texte de l'article "Warping (impression 3D) : 3 solutions pour PLA, ABS, PETG" écrit par All3DP est publié sous la licence Creative Commons Attribution 4.0 International (CC BY 4.0).